干货分享丨常见BGA失效异常分析

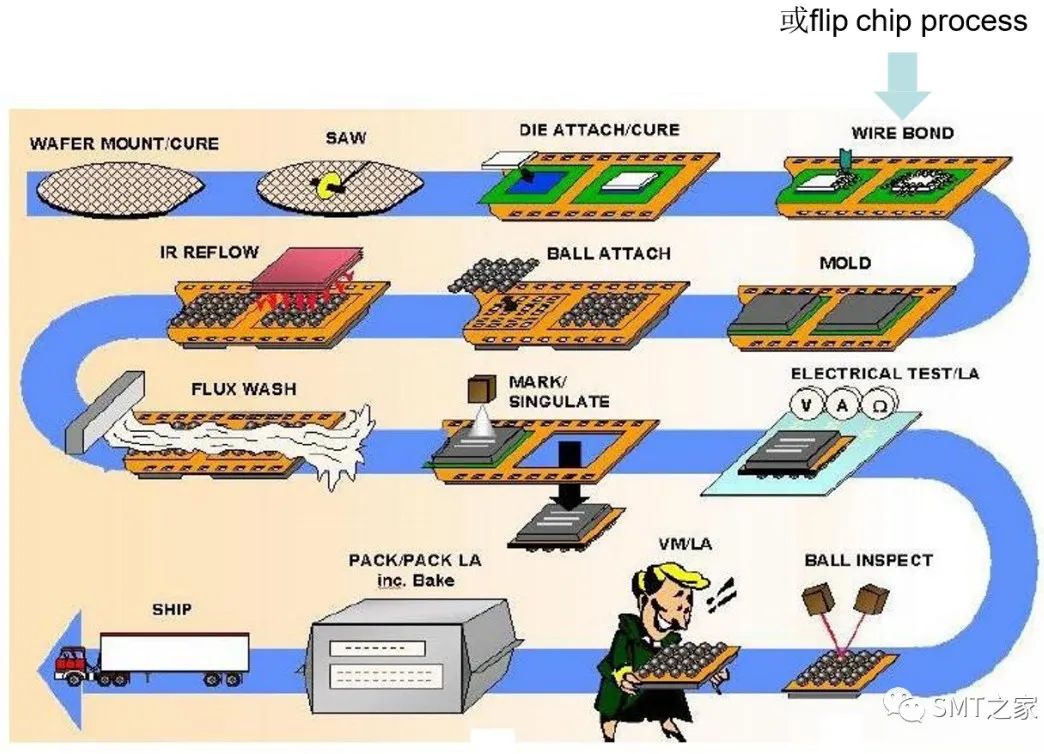

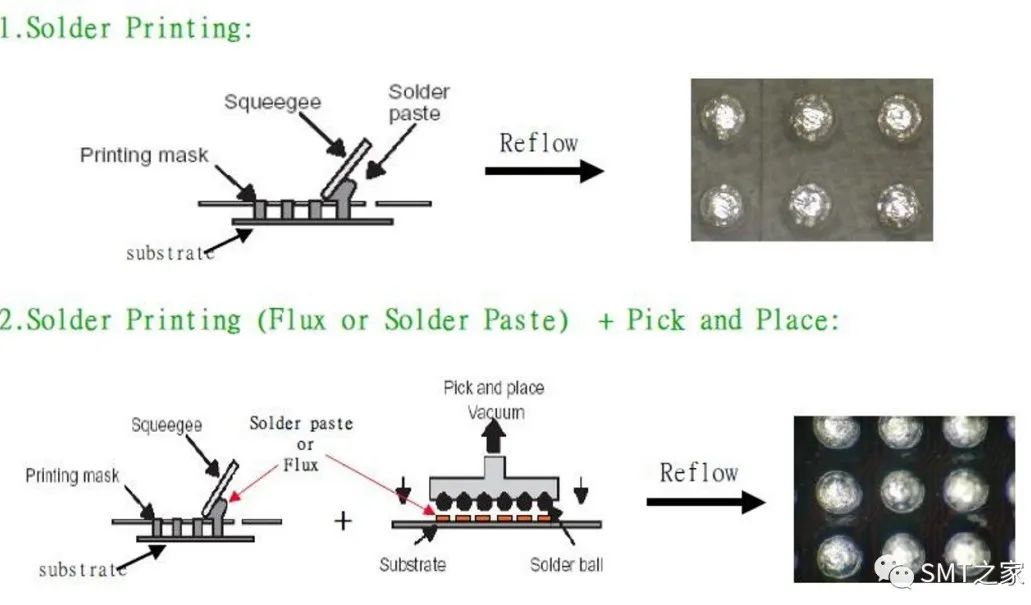

BGA 的制造流程示意图:

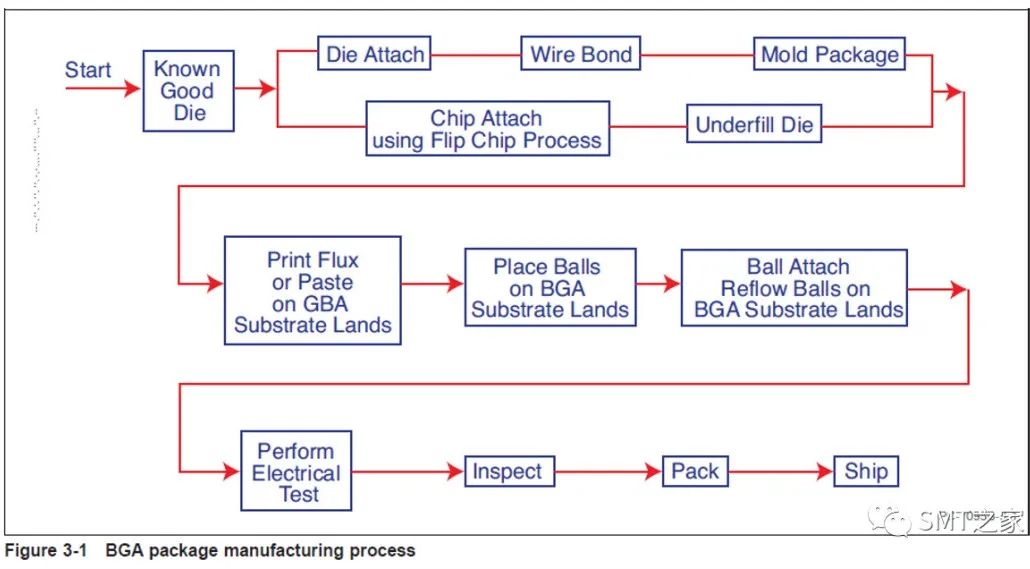

BGA package manufacturing process:

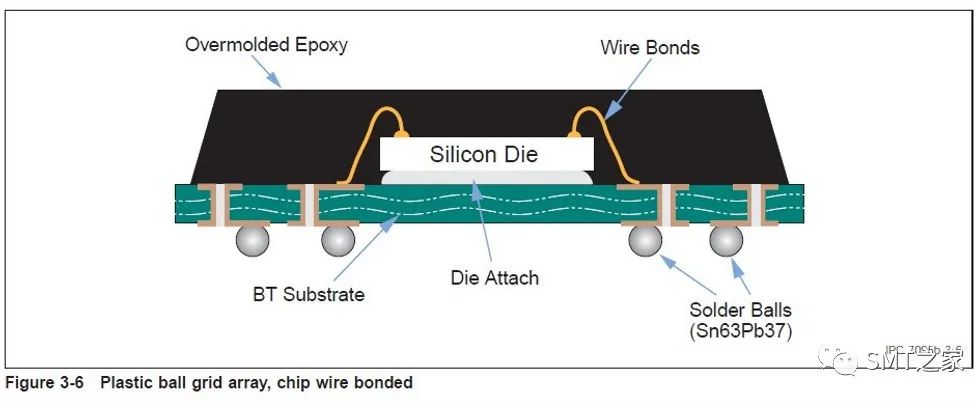

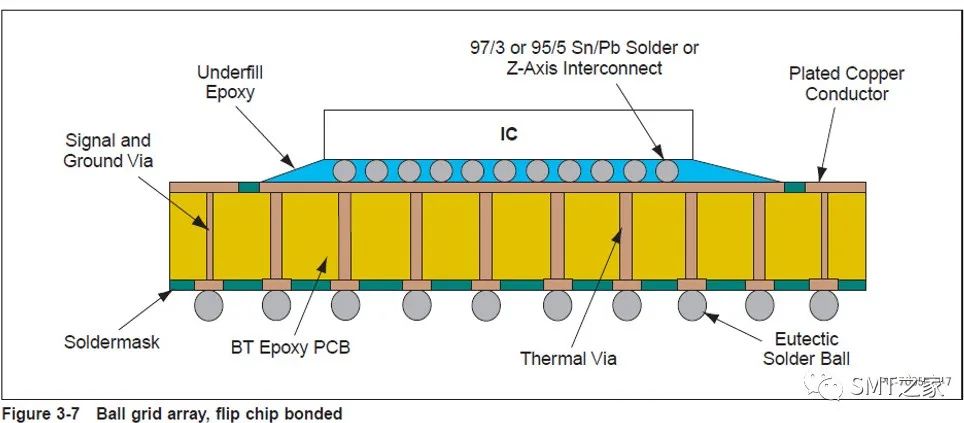

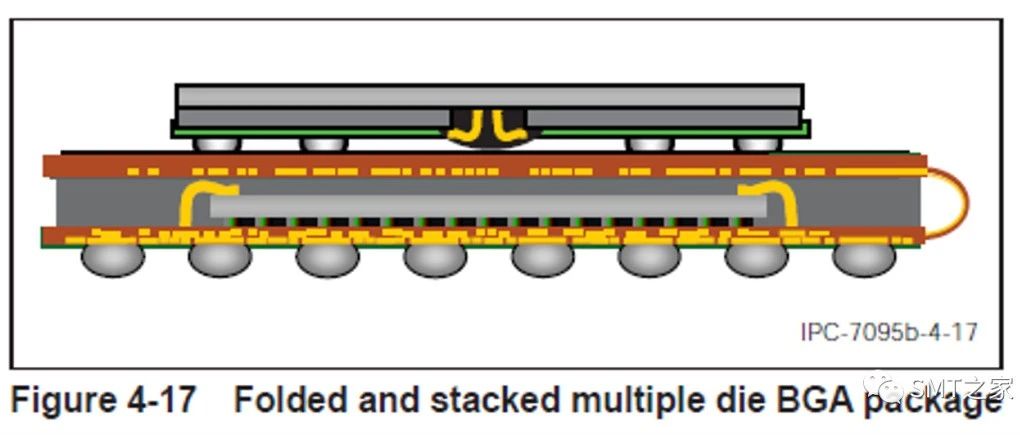

BGA Cross-section:

BGA 锡球的成型方式:

BGA 封装的发展:

POP /Stack die的目的?

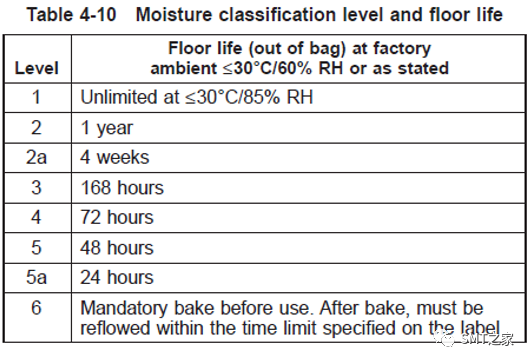

BGA 锡球的防潮要求:

BGA 零件为何要采取防潮包装? 受潮后的失效模式?

BGA 锡球的防潮要求:

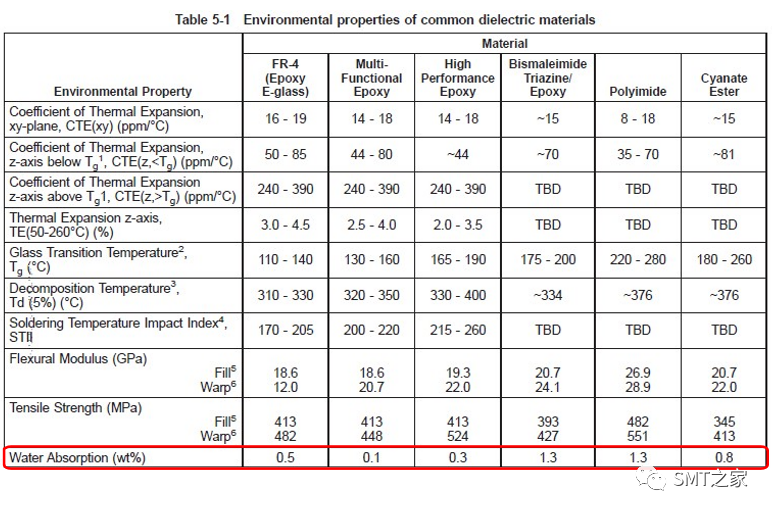

BGA 封装的吸湿性.

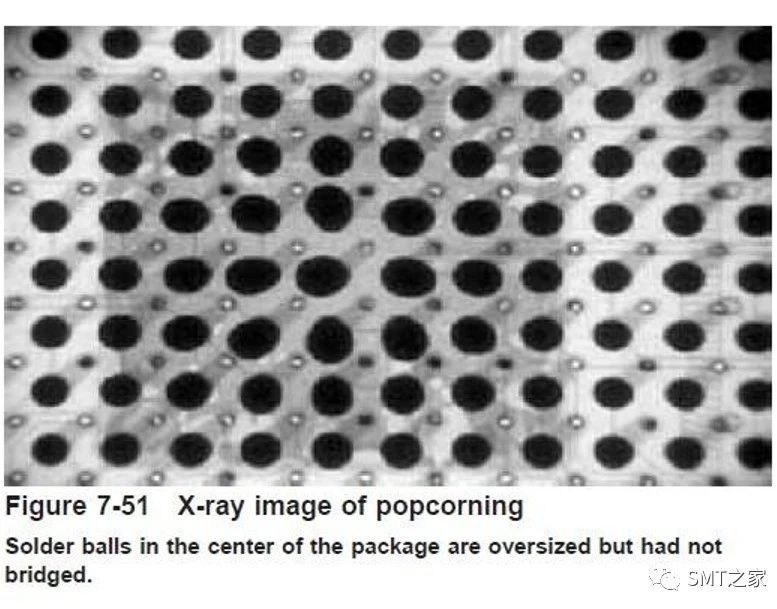

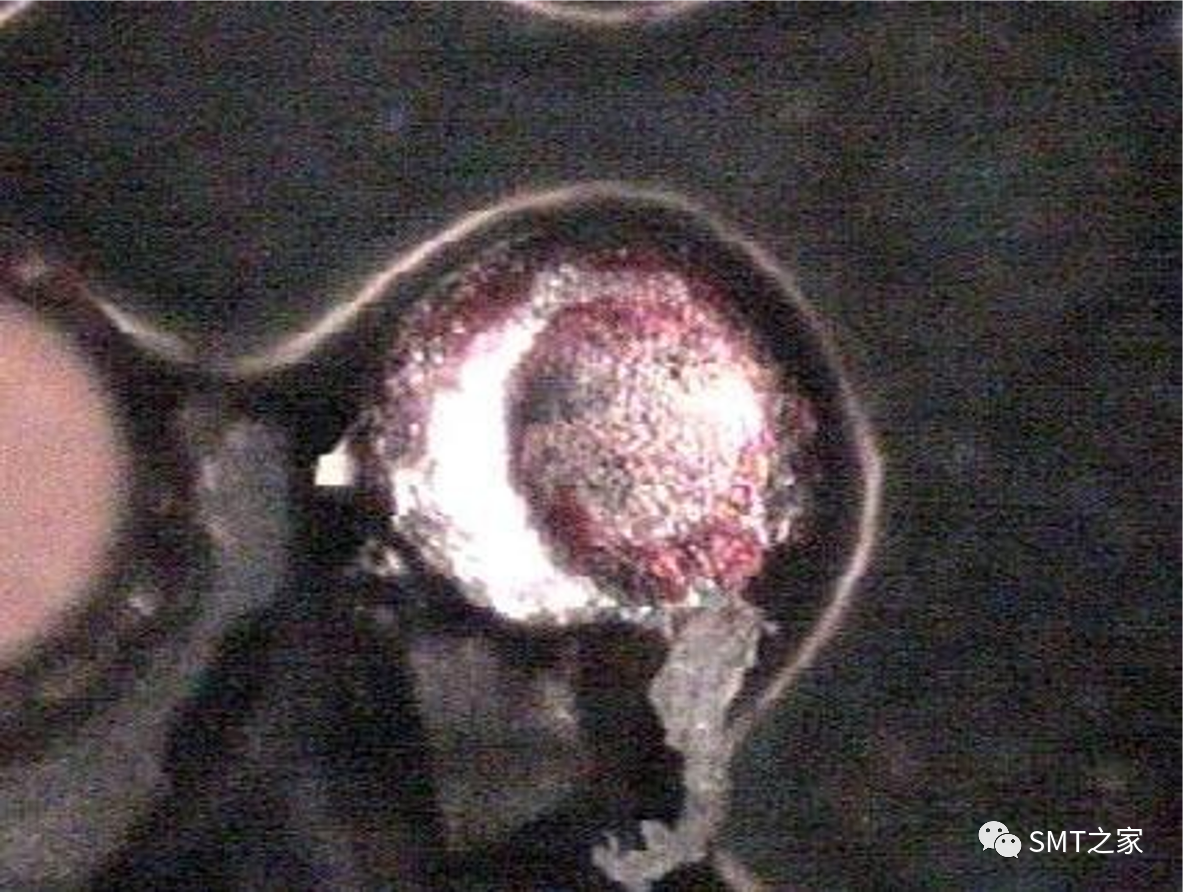

Popcorn: 受潮或多次rework;

Popcorning causes the BGA package to expand below the die;

resulting in an increase in size (and possibly bridging) of the solder balls in the center of the package as they are squished between the package and the board.

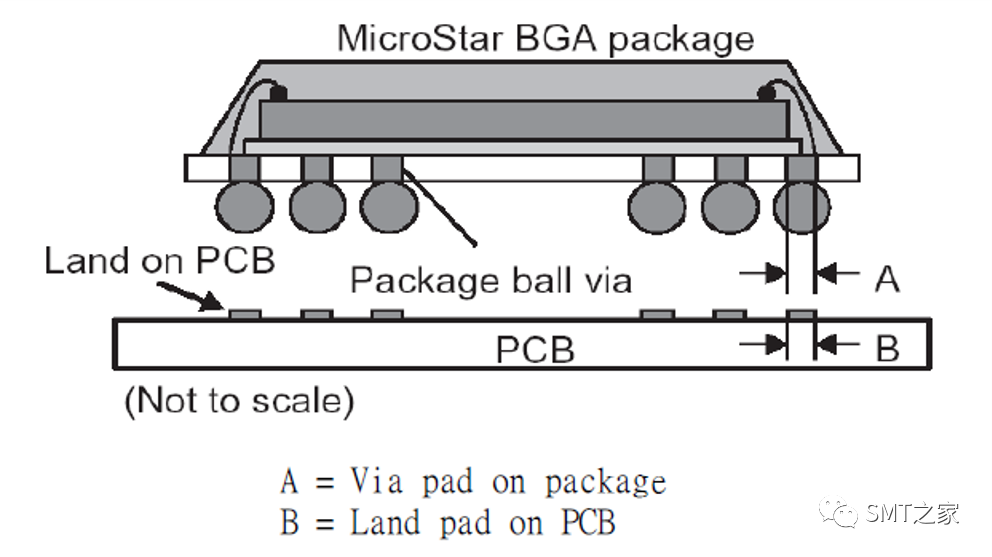

BGAVIA Pad 与 PCB Pad 设计要求:

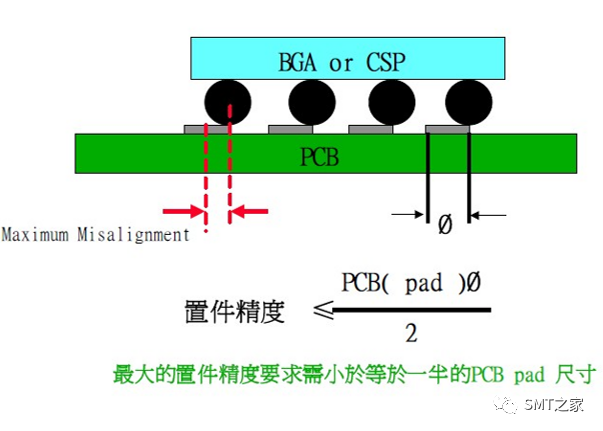

BGA/CSP 的置件精度问题:

Normal BGA: 1.5mm/1.27mm/1.0mm/0.8mm/0.5mm Pitch micro BGA/CSP: 0.4mm/0.3mm/0.25mm/0.2mm Pitch

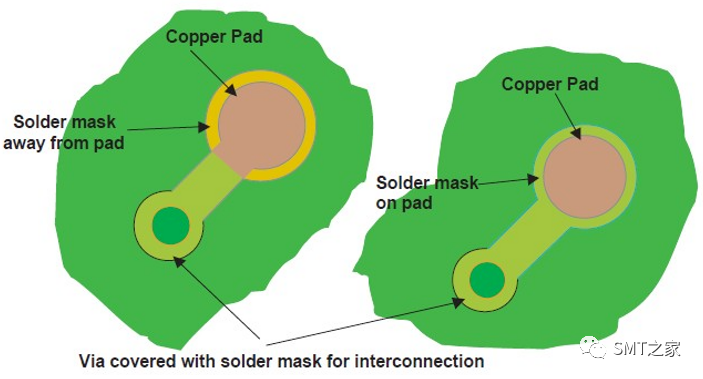

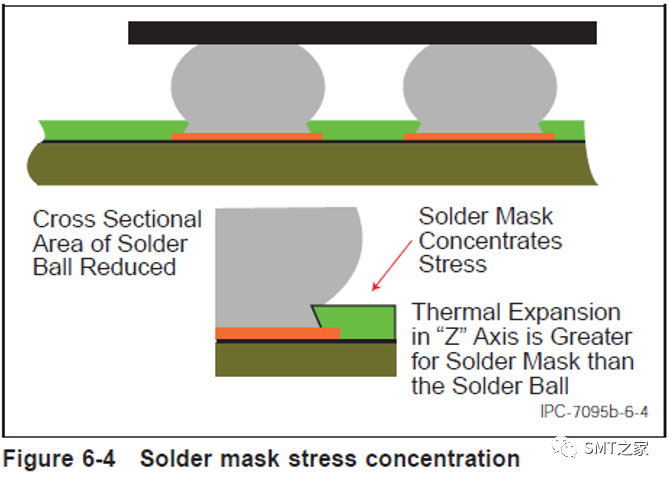

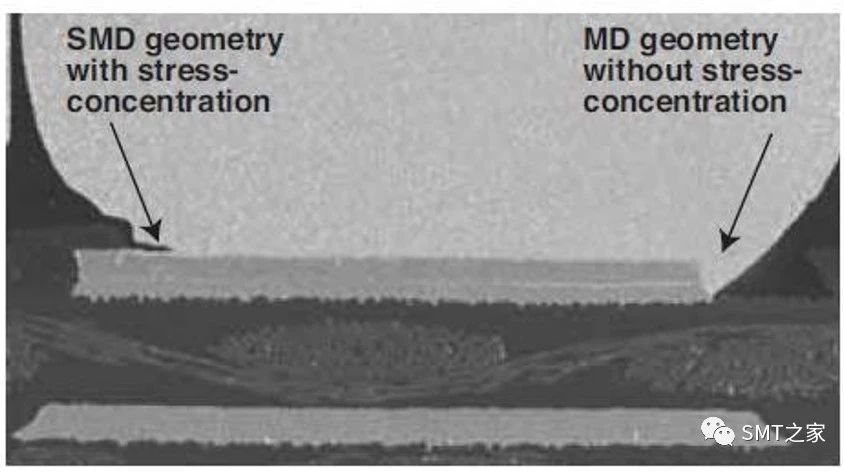

BGA Pad 设计的差异:

SMD or Non-SMD(NSMD) ?

BGA 不良检测&分析方法:

X-ray

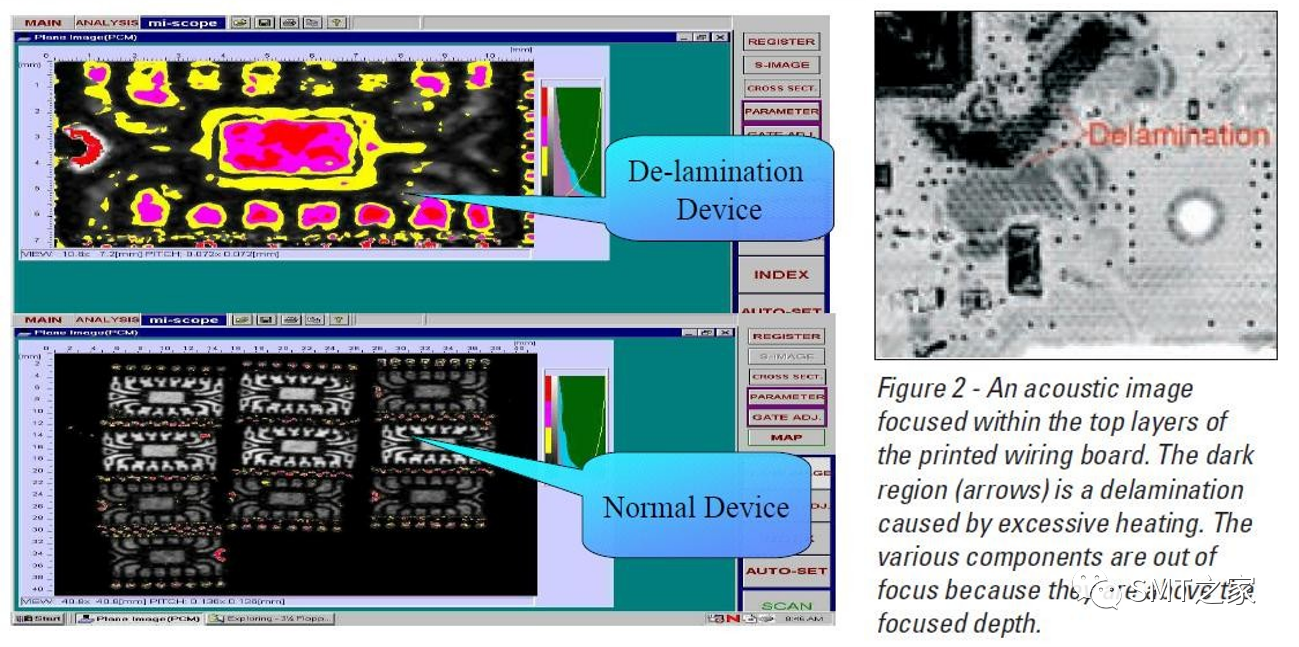

CSAM

Cross-section

BGA 制程不良: Mounting shift

置件位移-->Open

BGA 制程不良:

Reflow 温度不足或时间不够

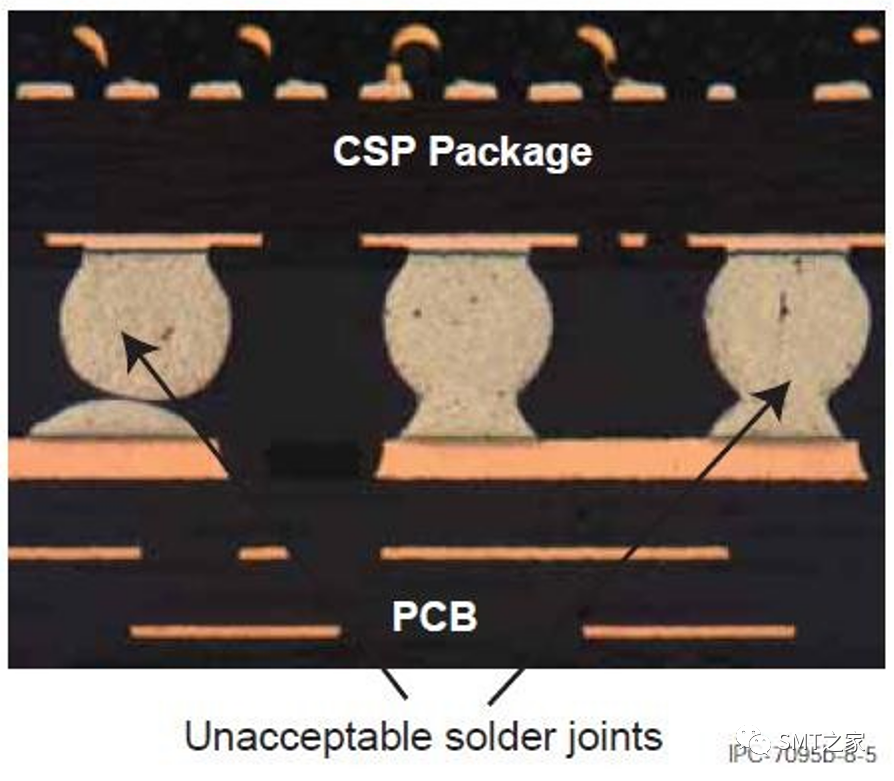

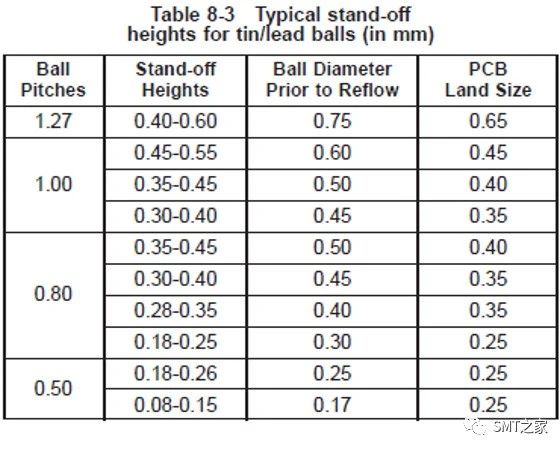

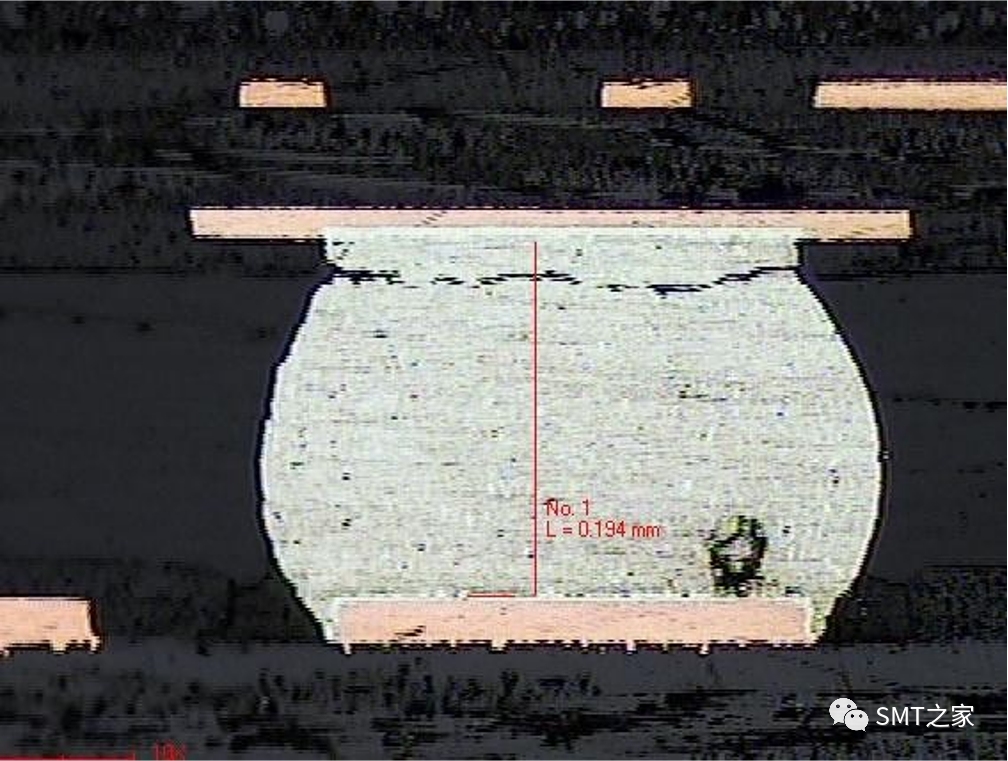

从BGA solder joint 高度判断reflow 温度是否足够

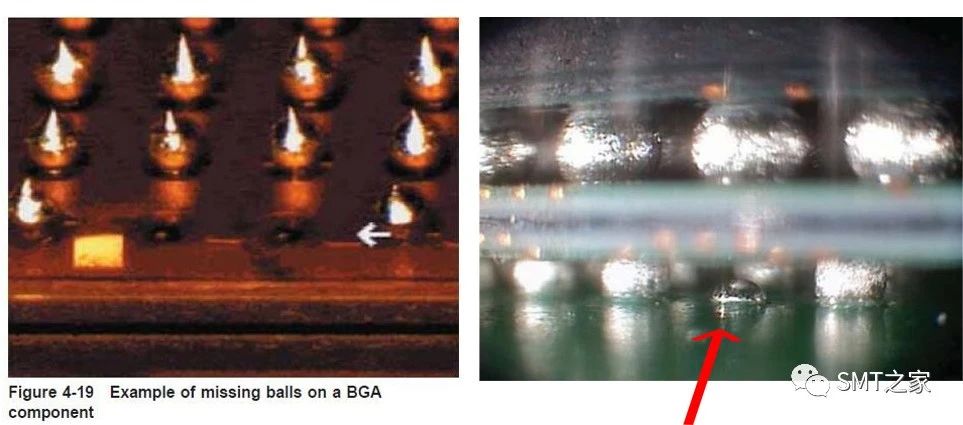

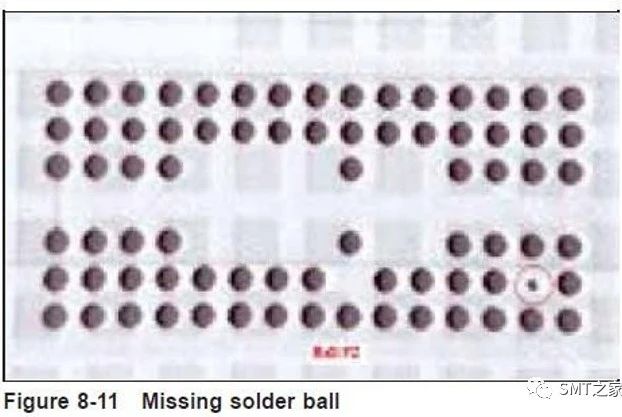

BGA 的不良类型----原材不良:

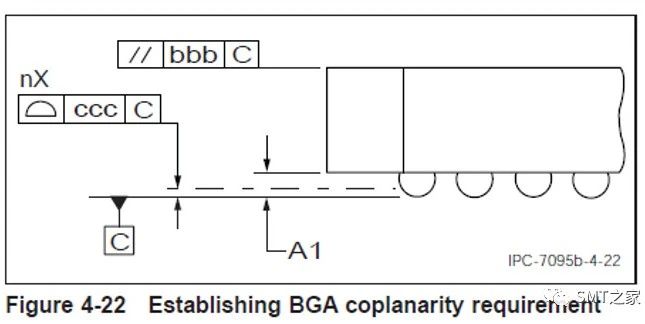

2. 锡球的平整度:

IPC 定义的平整度要求:

0.30 mm ball = 0.08 mm (ccc)

0.40 mm ball = 0.10 mm (ccc)

0.50 mm ball = 0.12 mm (ccc

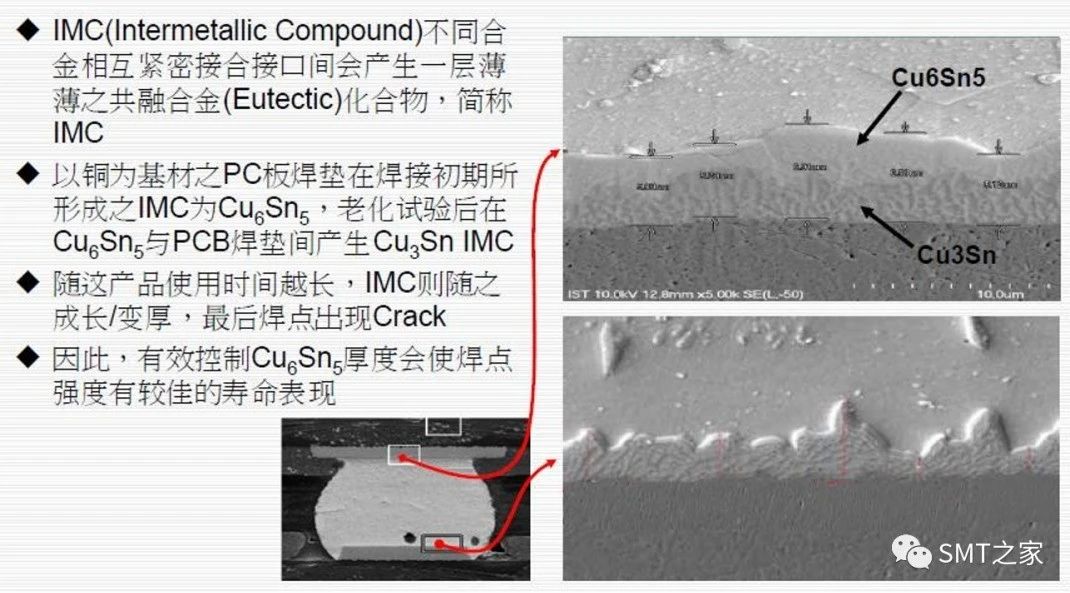

良好焊接的要素: IMC

良好焊接的要素: IMC

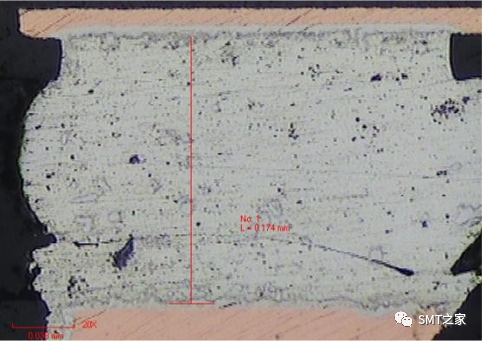

IMC 通常厚度2~5um 且需均匀生长

IMC 太厚, 材料特性会脆化

IMC 太薄, 附着力不足易开裂

BGA 空焊原因:

PCB Pad 拒焊 ( Pad 氧化或表面污染等因素)

BGA 不良检测方法:

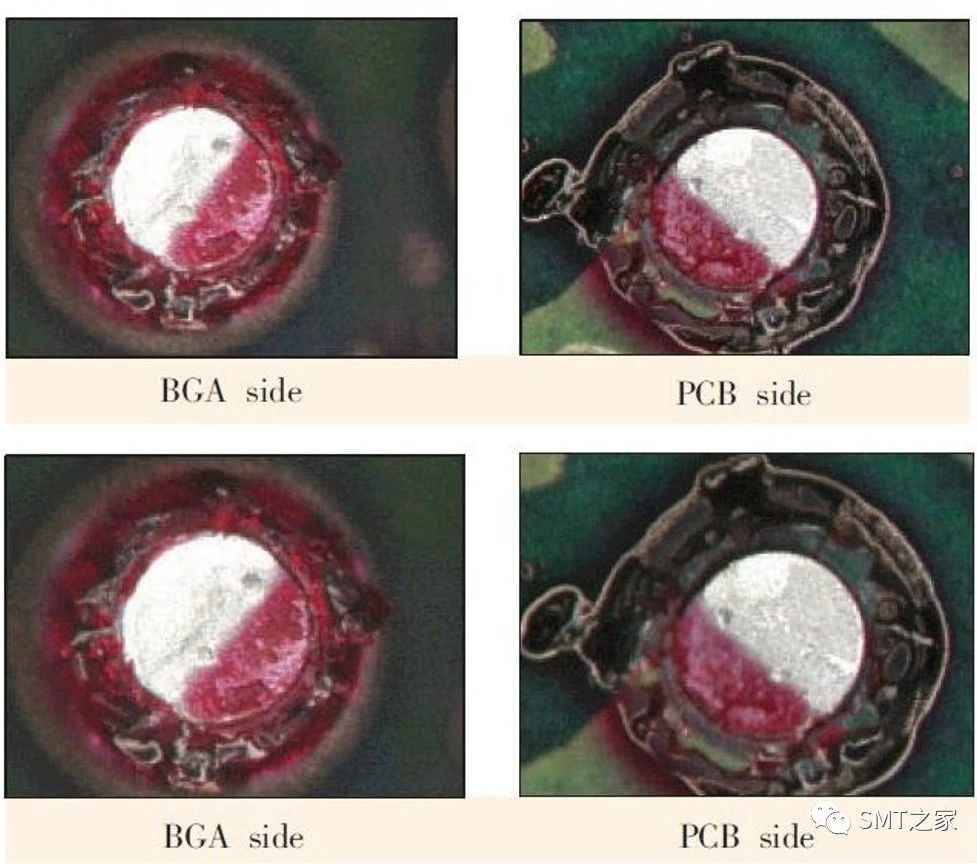

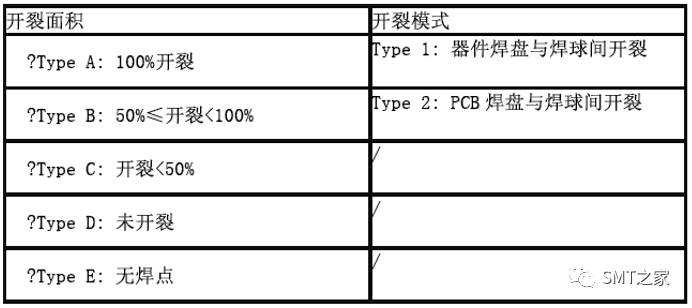

红墨水评估方法:

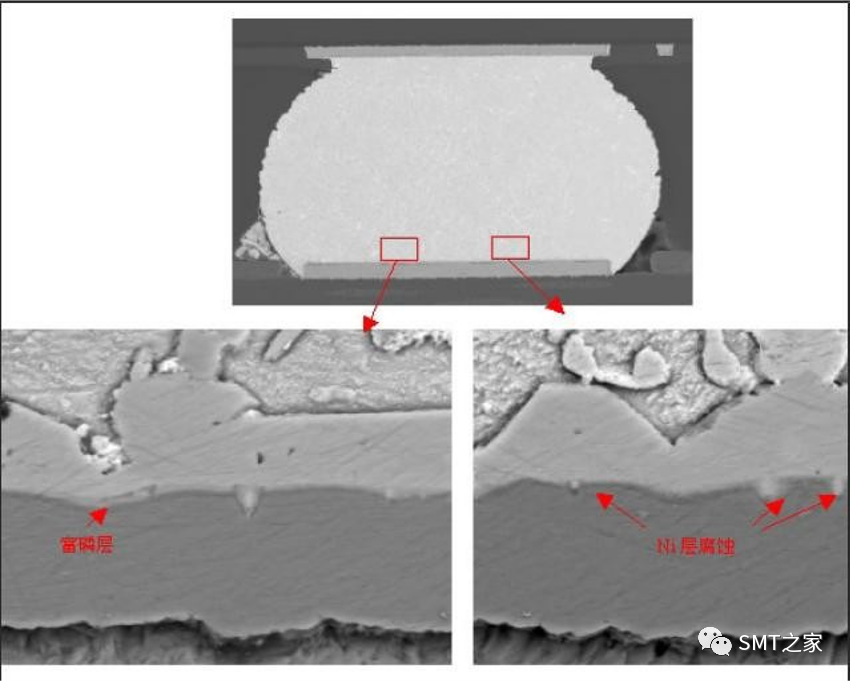

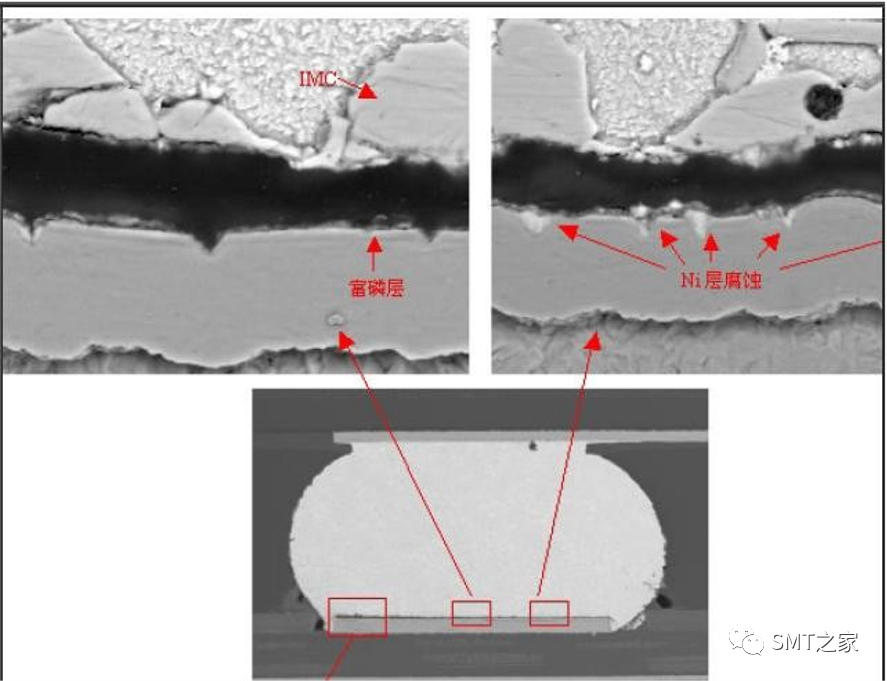

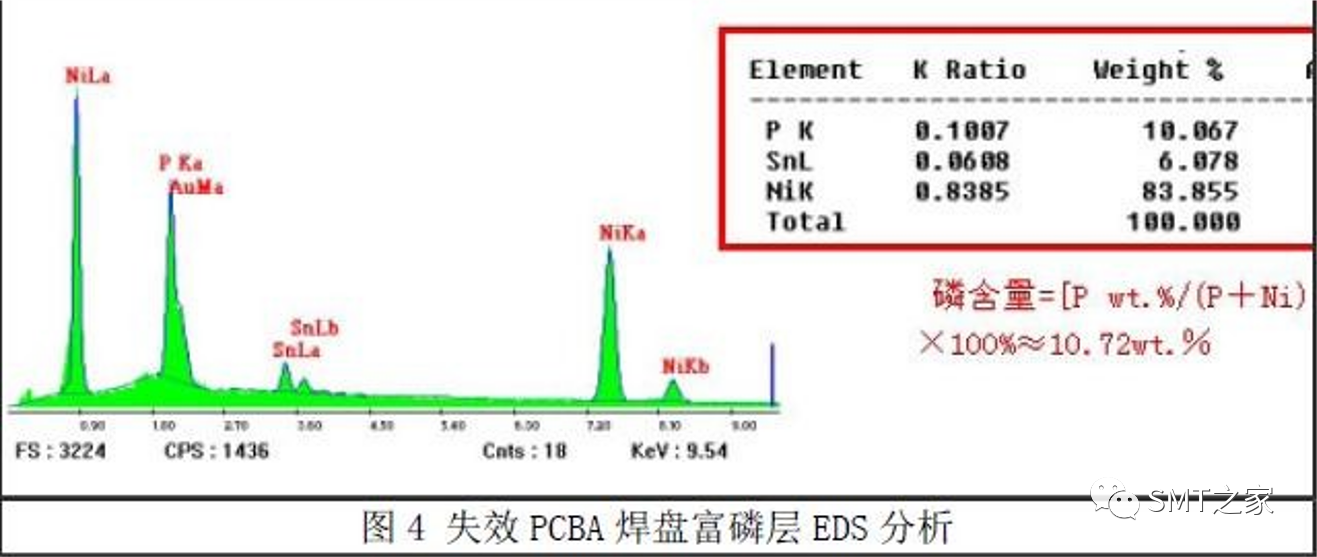

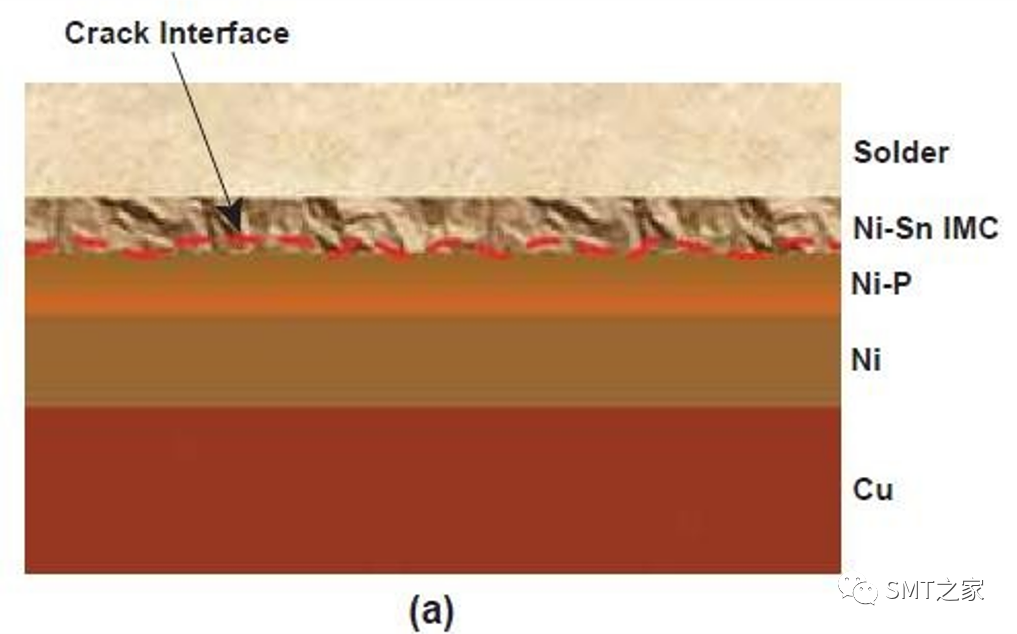

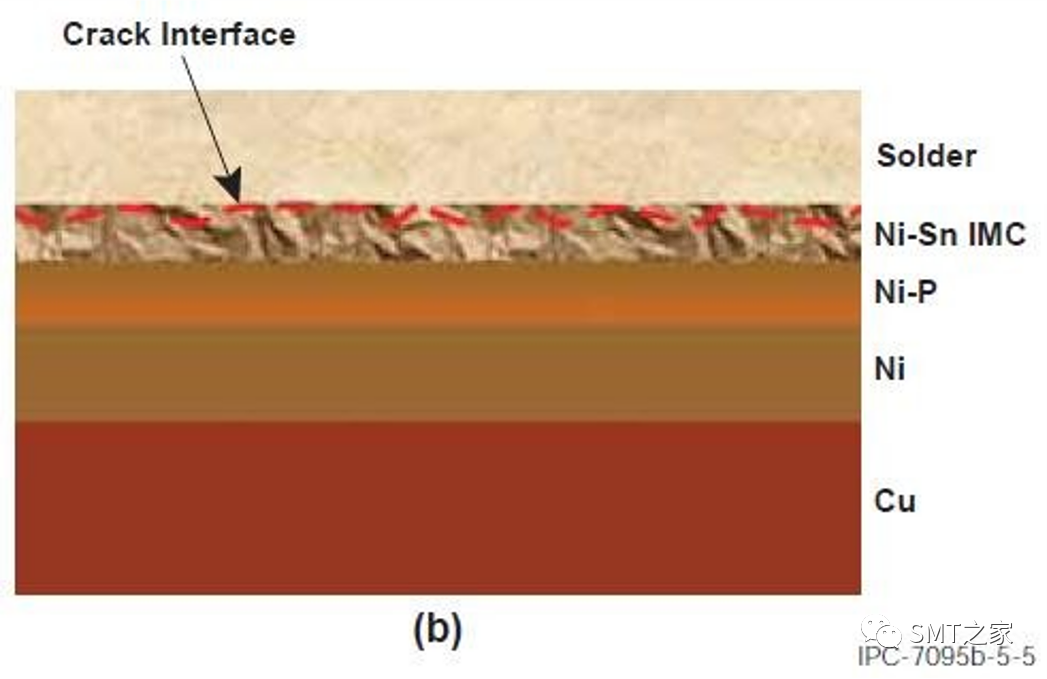

BGA 焊点开裂案例:-->Black Pad

在焊接过程中,Sn 与Ni 反应生成Sn/Ni 化合物,而镍层中的磷不参与合金反应,因此多余的磷原子则会留在镍层和合金层界面,过多的P 在镍和IMC 界面富集将形成黑色的富磷(P-Rich)层,同时,存在的镍层腐蚀会影响焊料与镍层的结合,富磷层和镍层腐蚀的存在会降低焊点与焊盘之间的结合强度;当焊点在组装过程中受到应力时,会在焊点强度最弱处发生开裂,BGA 封装角部焊点由于远离中心点,承受的应力更大,故开裂一般会先发生在角部。

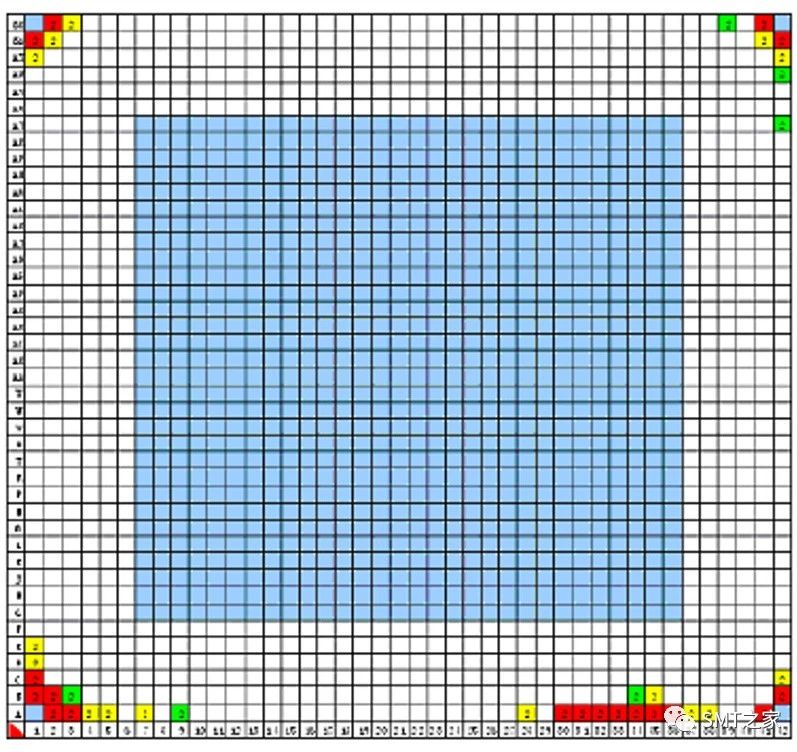

BGA 焊点开裂案例:---应力过大

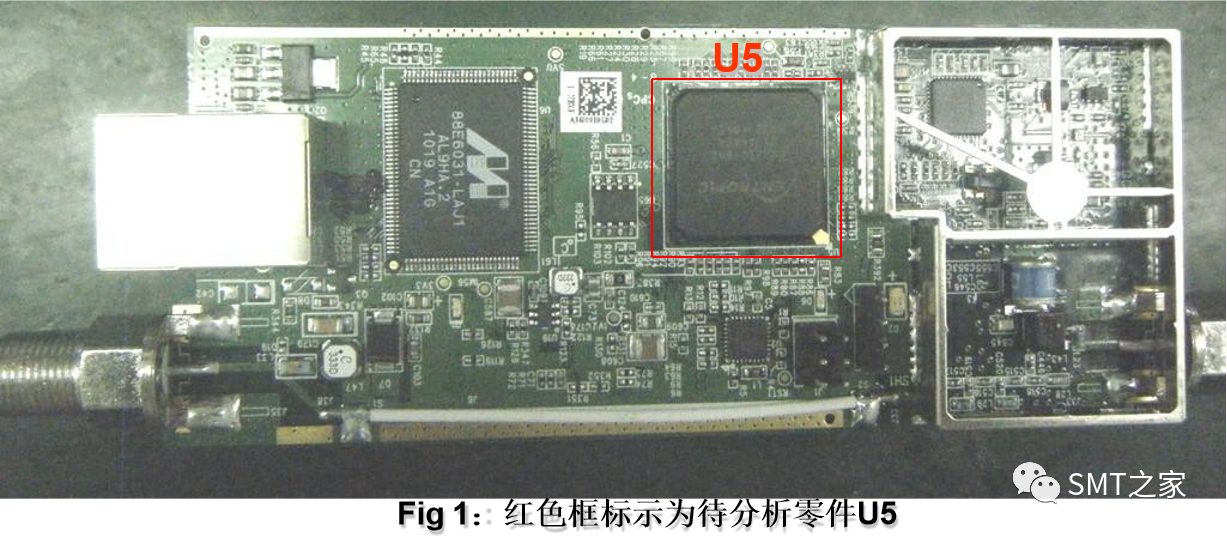

Model: J710

Analysis Location: U5

Issues Description: 组装抽验判退,BGA U5不良,PE要求做切片分析观察 U5焊点状况。

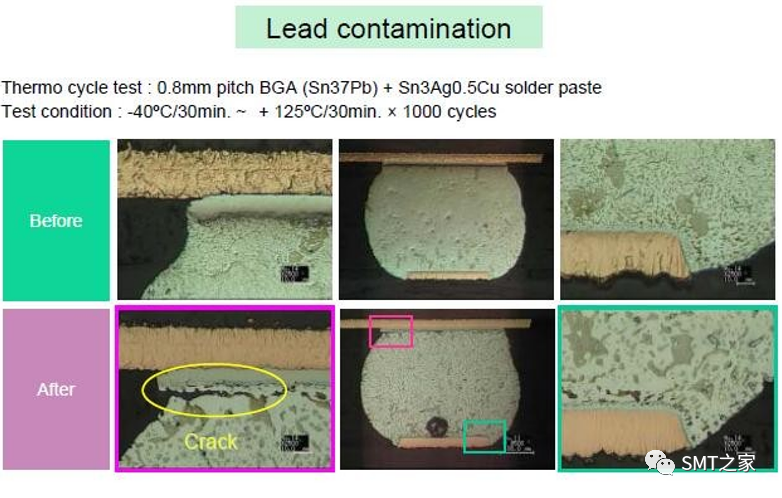

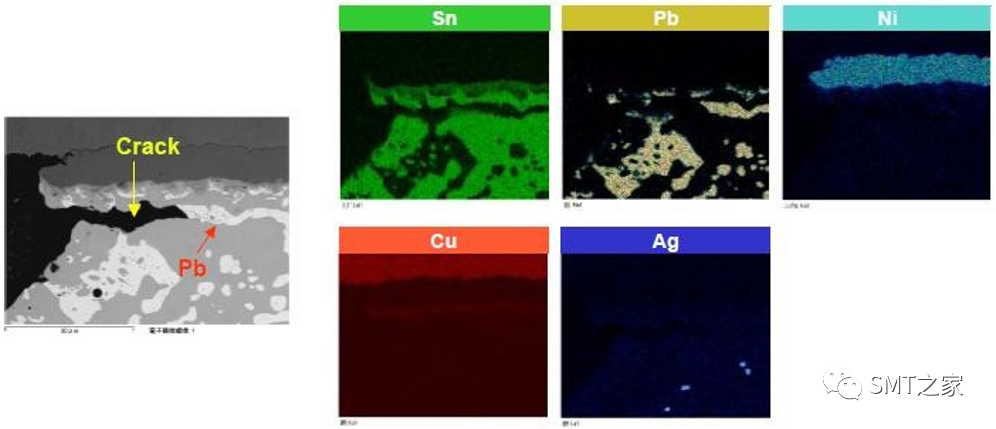

BGA 焊点开裂案例:---Pb 污染

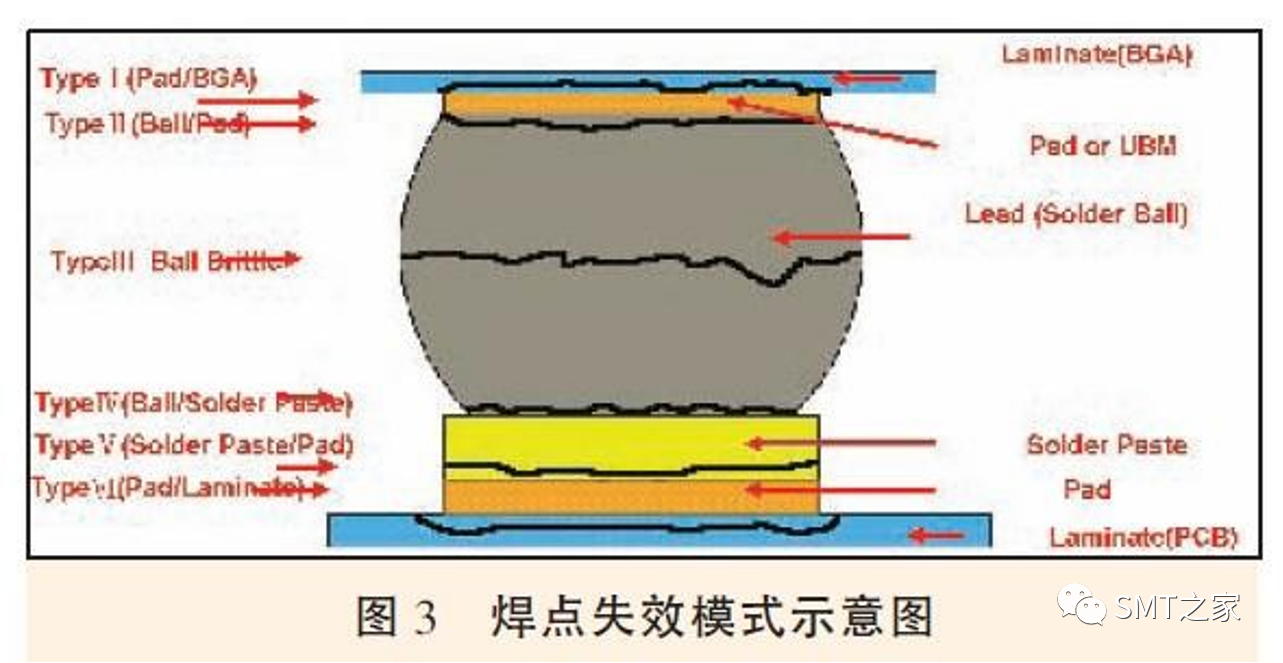

如何辨别Crack 的原因?

black pad related failure

Crack location for

a) black pad related failure

(b) interfacial fracture when using ENIG surface finish

BGA 焊点开裂案例:---应力过大

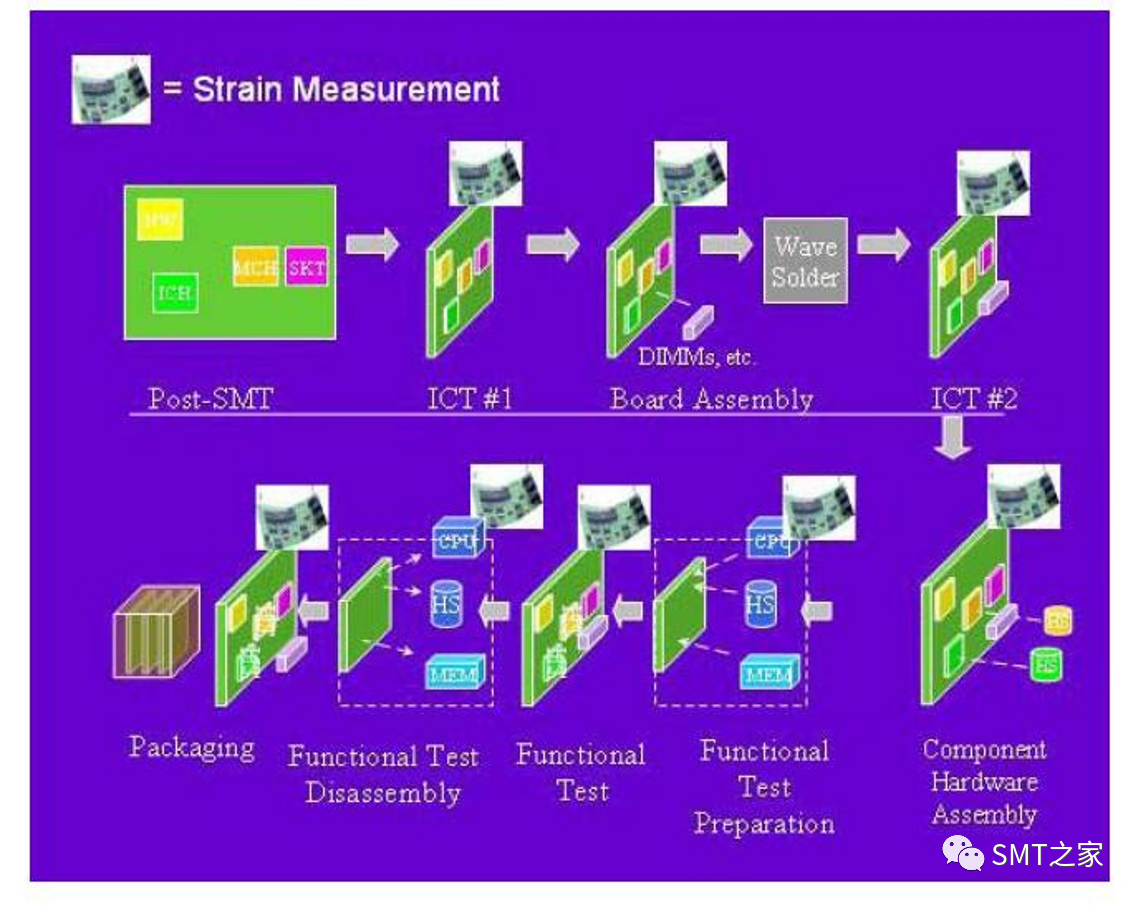

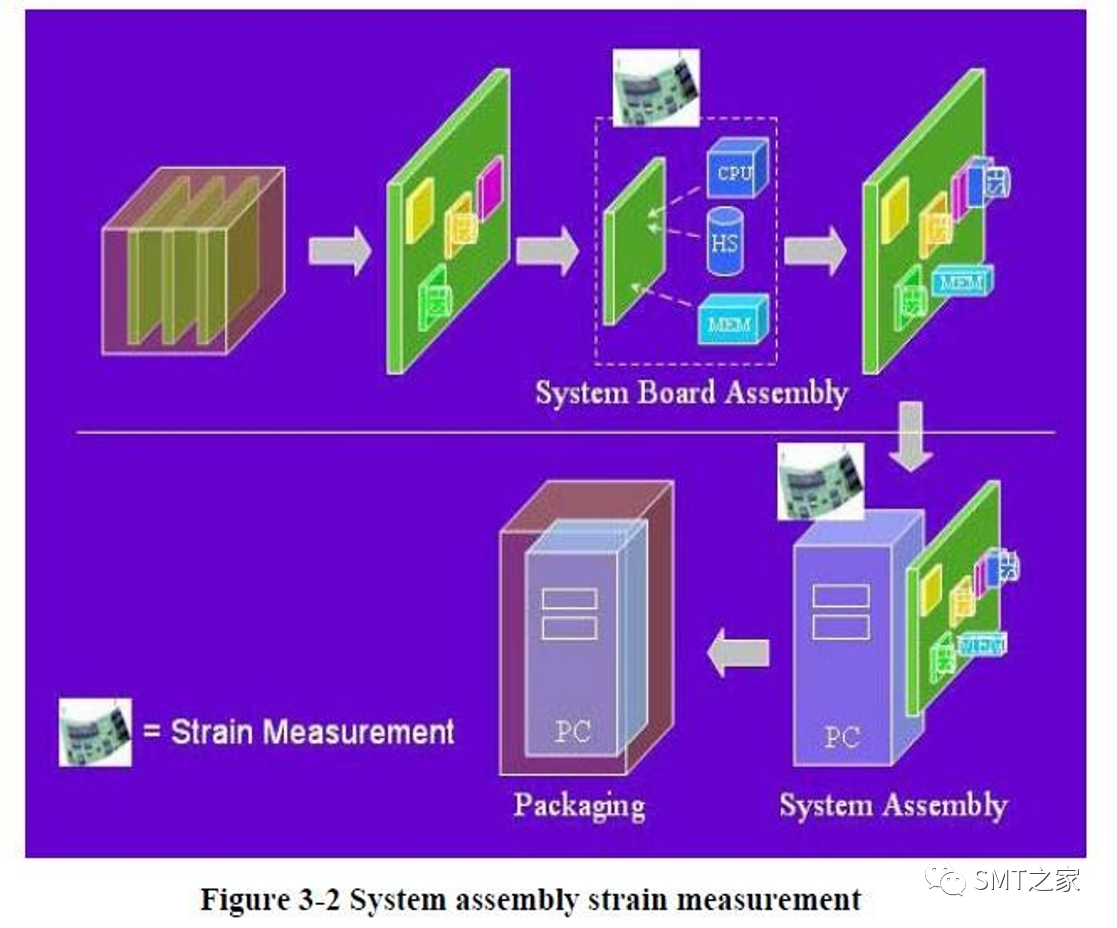

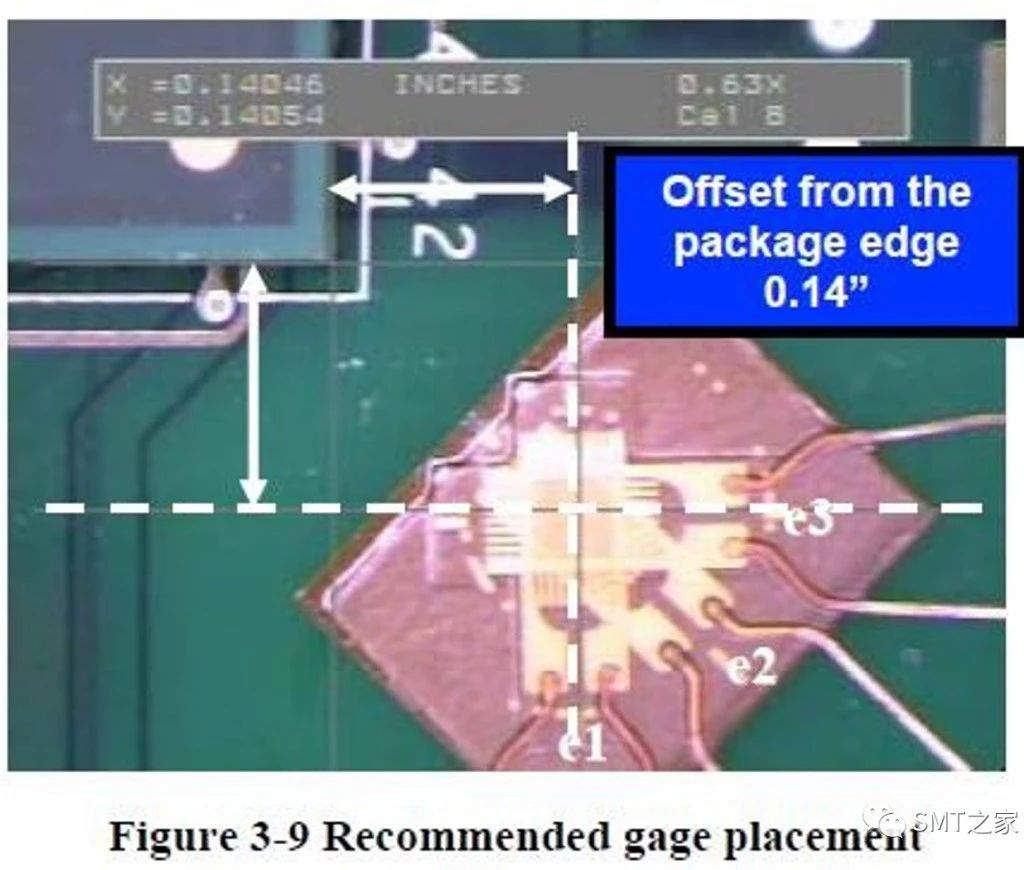

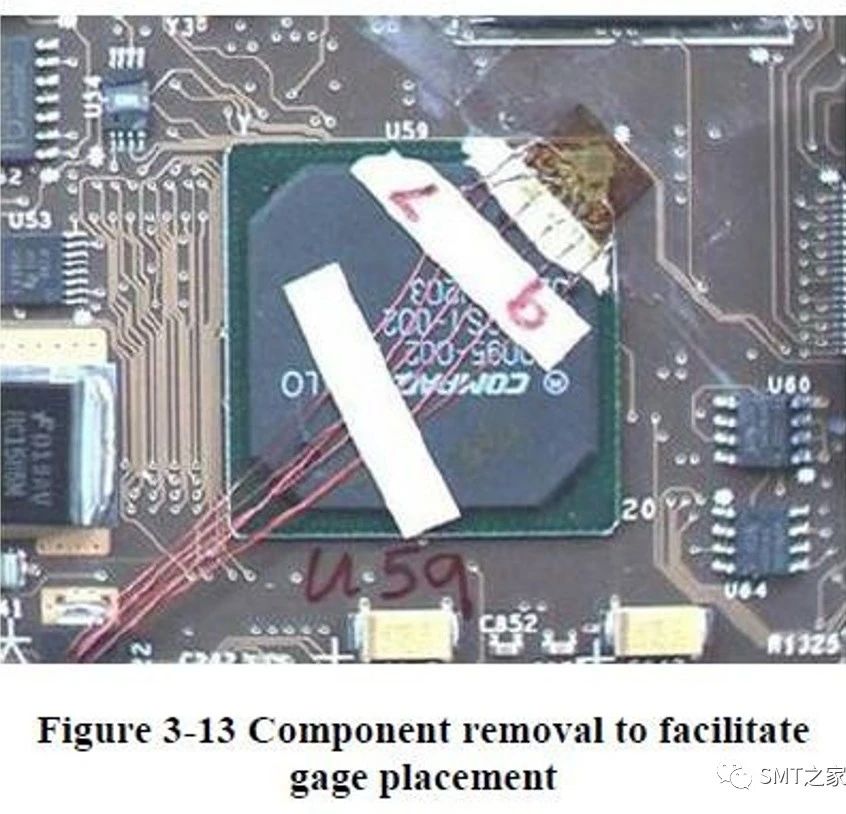

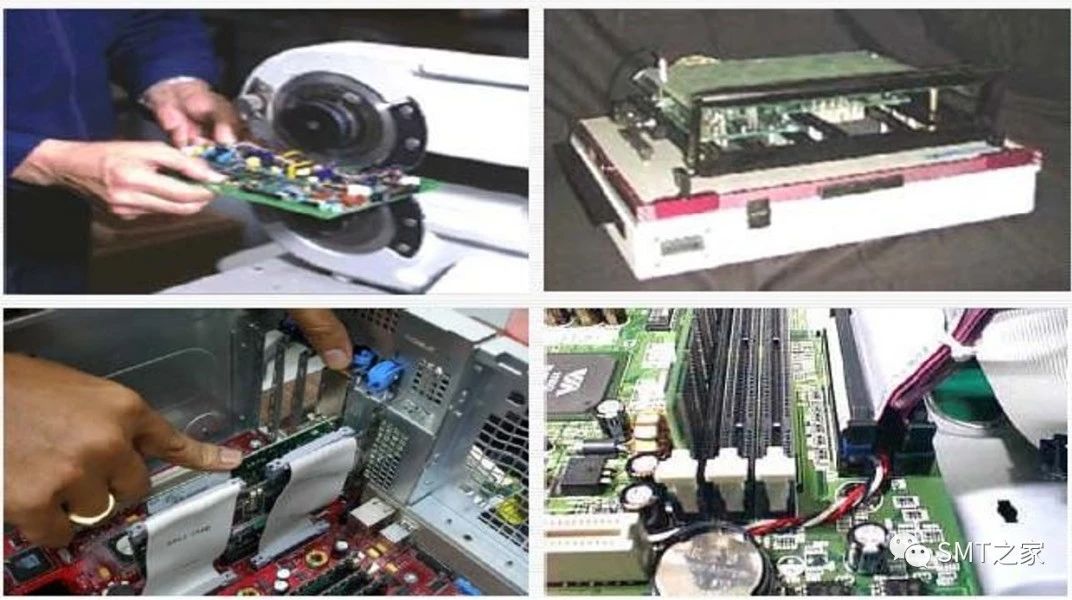

对PCBA 测试&组装过程进行Strain 量测

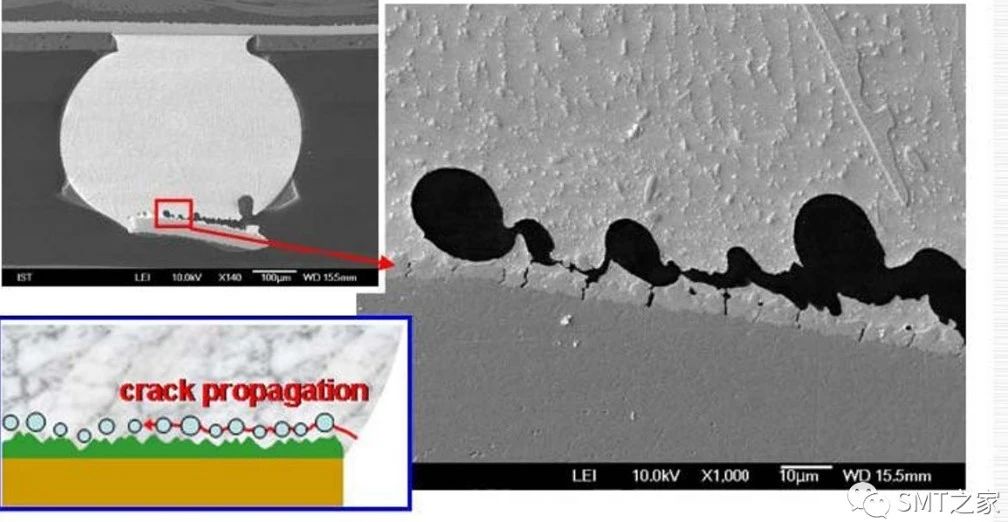

(BGA CRACK)造成IMC异常破裂的常见原因:

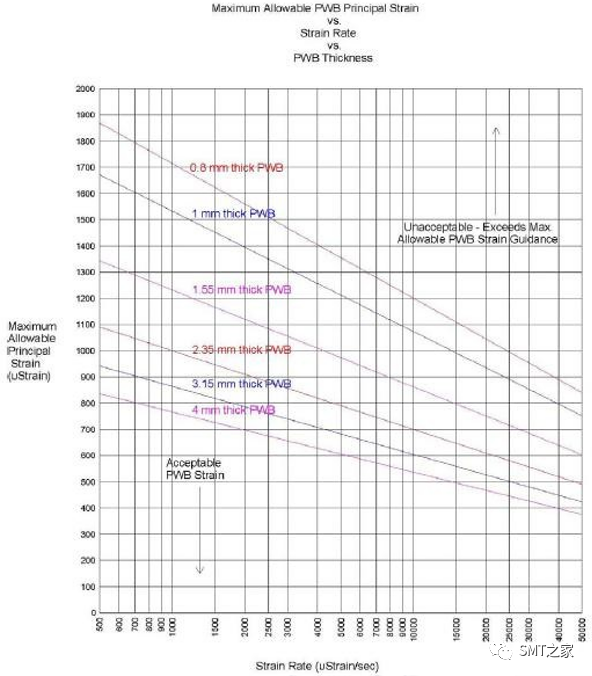

PCB 厚度与应变量/应变率关系:

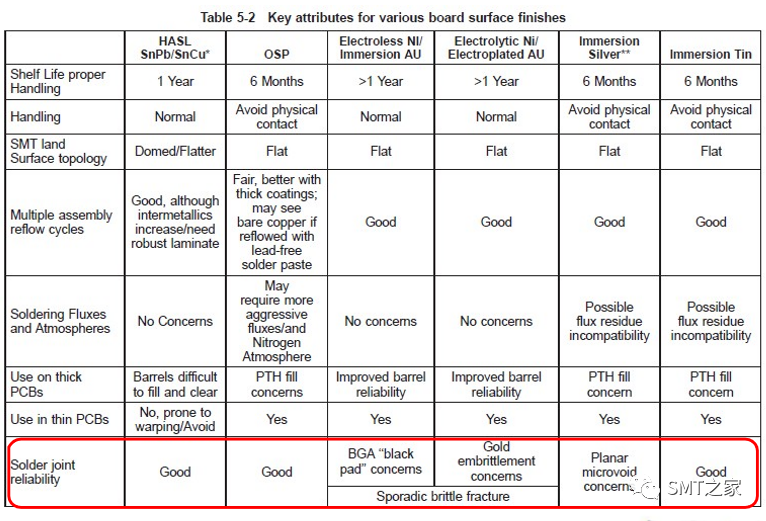

增加BGA 可靠度( 减少Solder crack) :

OSP Surface finish for BGA pad

增加BGA 可靠度( 减少Solder crack)的方法:

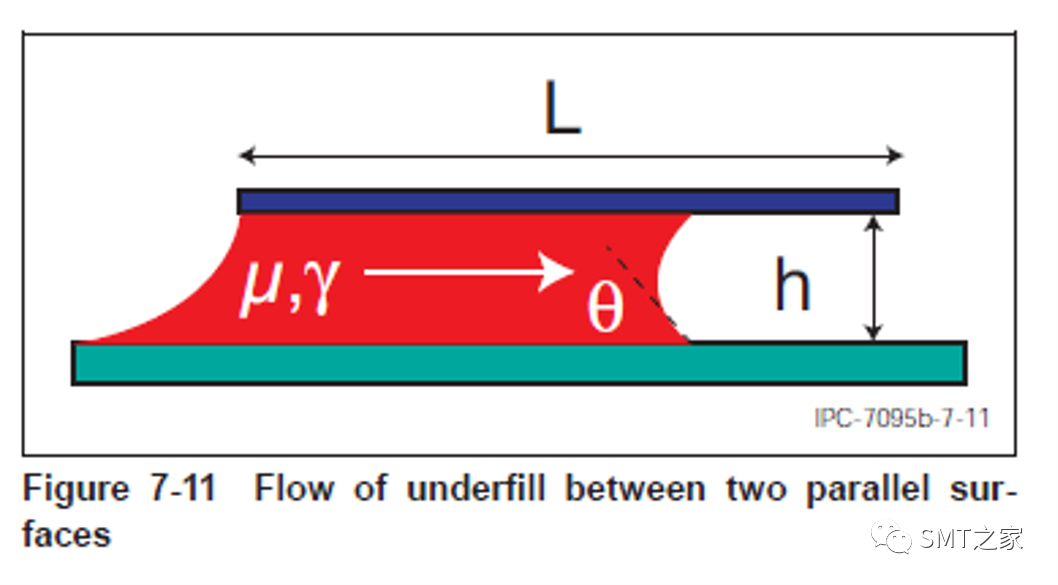

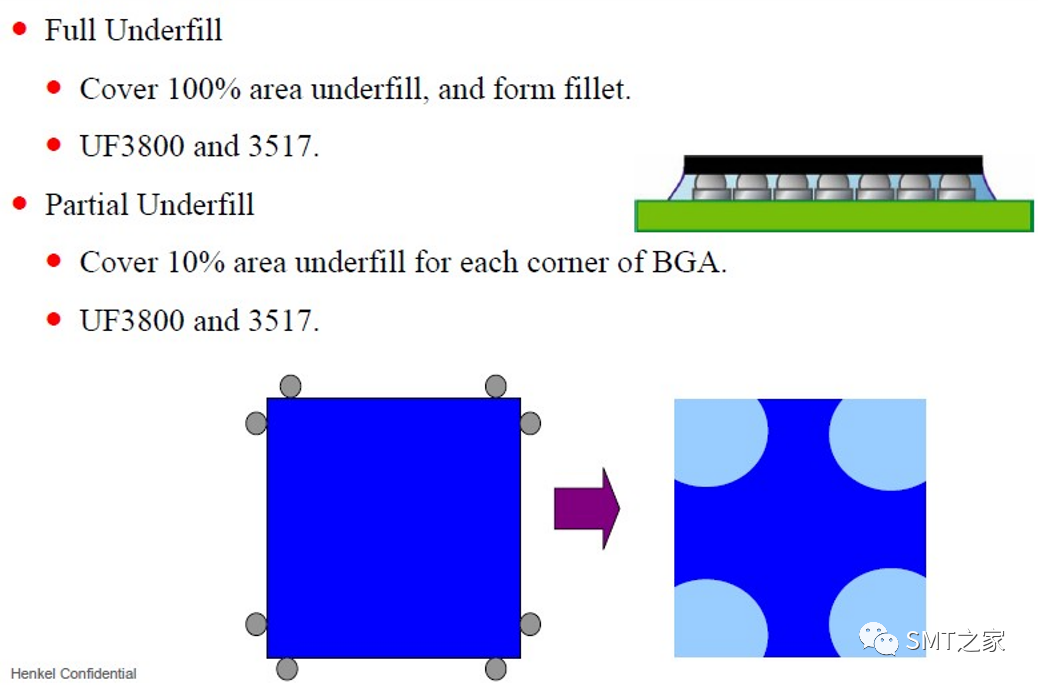

1. Underfill : micro BGA or CSP

-

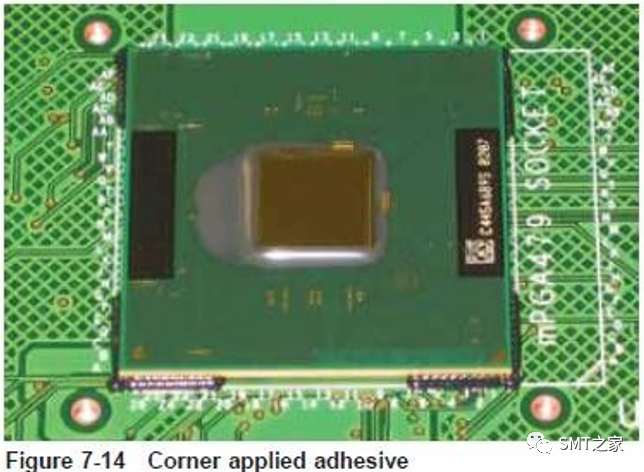

Corner bond

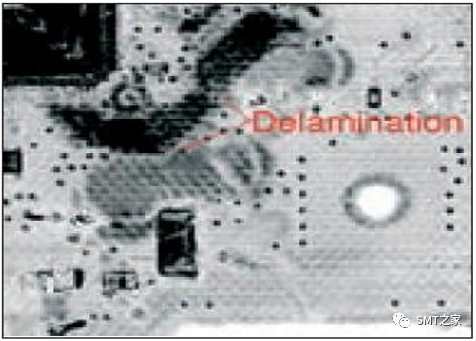

CSAM : 检测IC 内部是否发生分层(De-lamination)

一般由于元器件吸湿或reflow 温度过高造成;

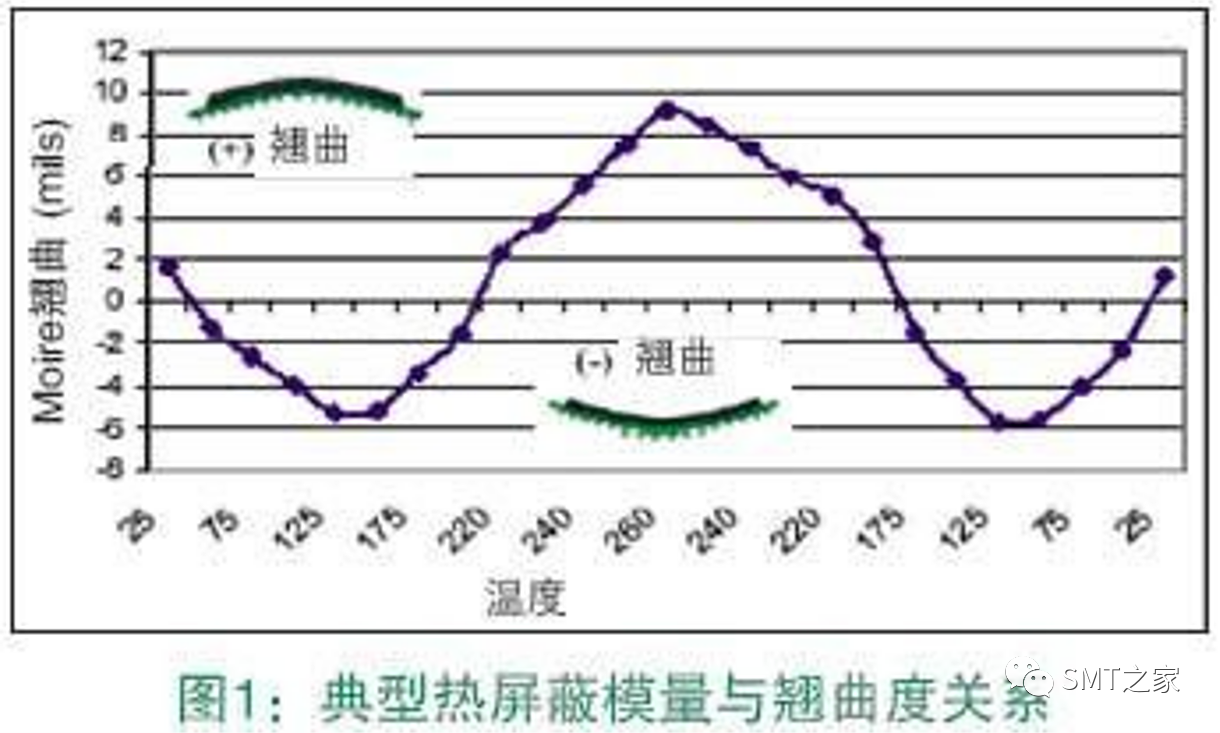

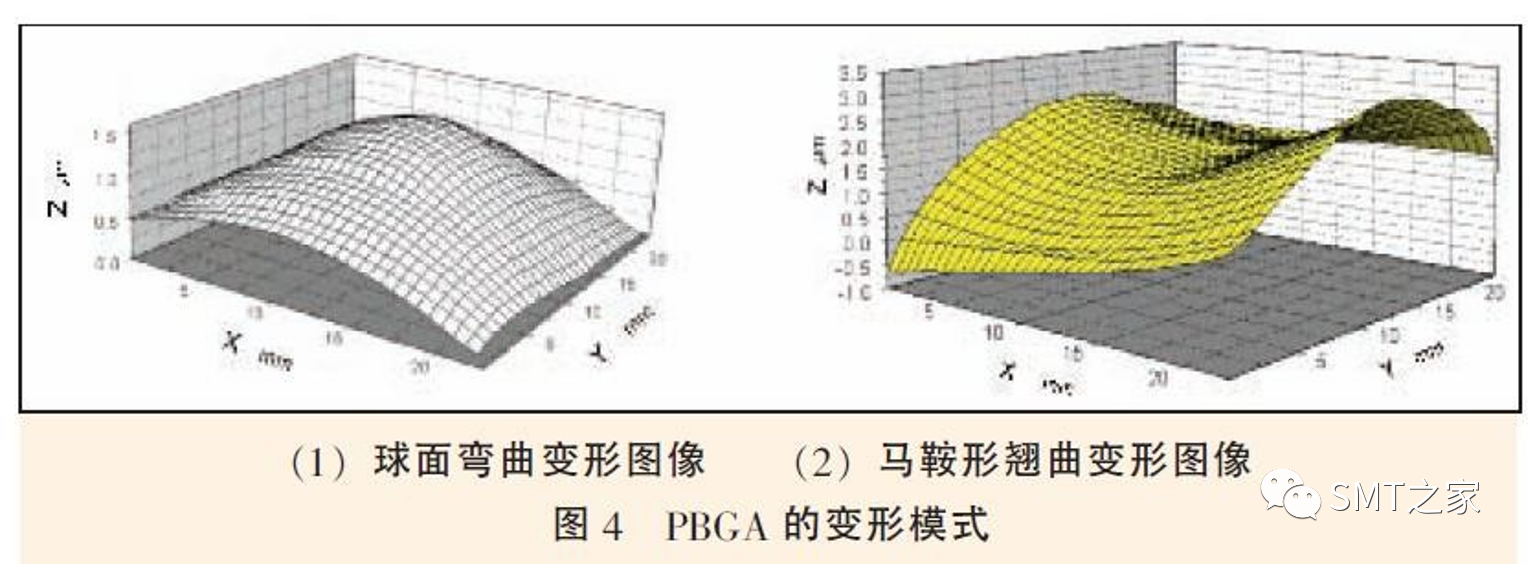

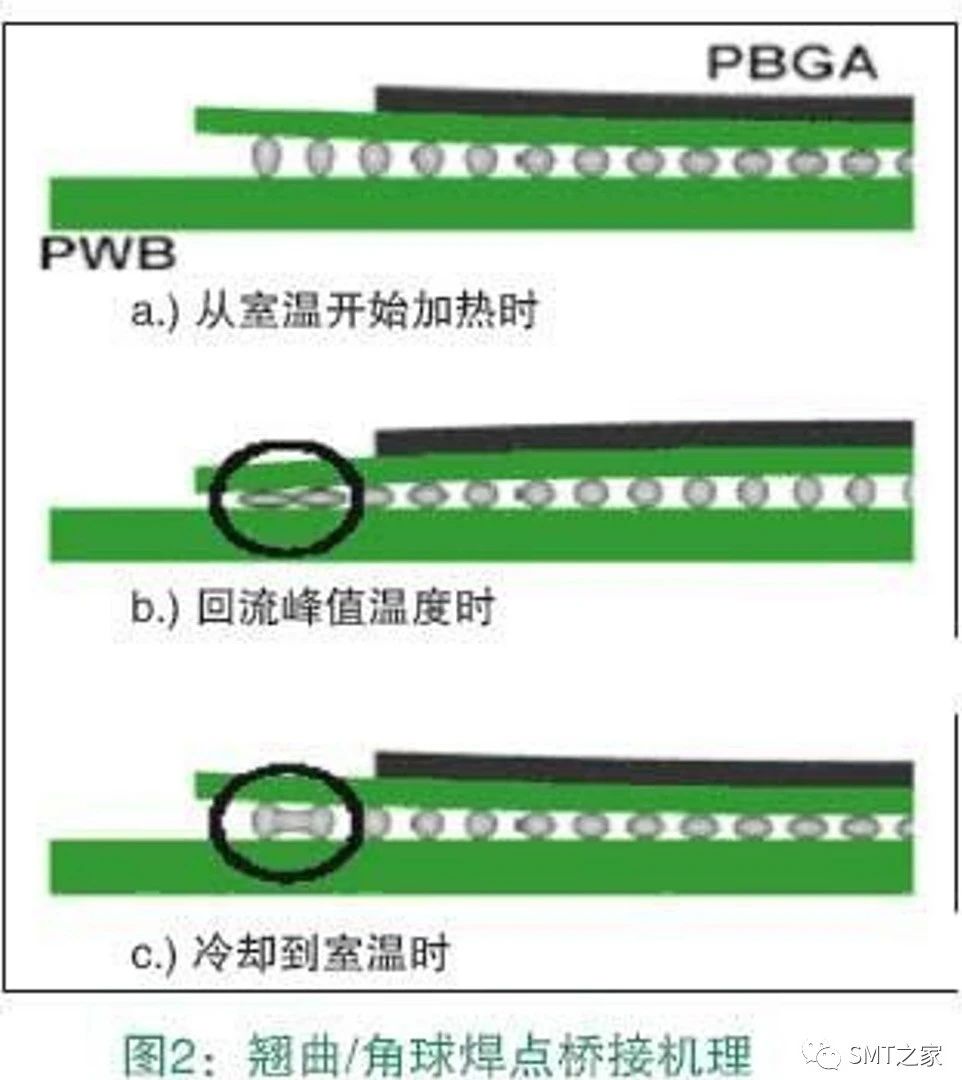

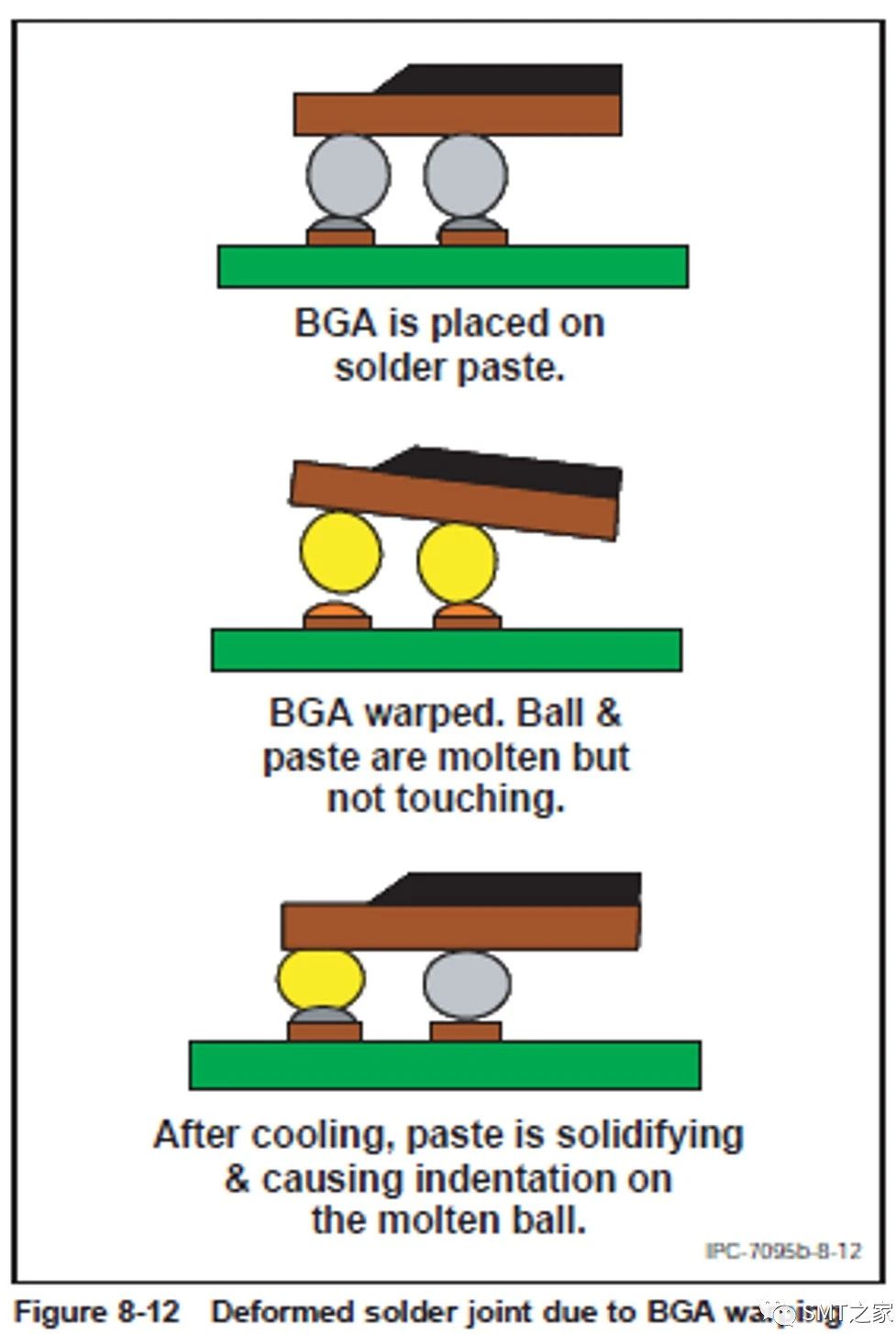

BGA reflow 过程跷曲:

Solder short & solder open:

BGA reflow 过程跷曲:

从室温下开始加热后( 图 2.a ),器件先是凹形翘曲的, 随着焊接温度的逐渐升高,PBGA 封装体变软,伴随着焊料和BGA焊球的熔融,焊料表面张力增大,拉动器件封装体周边下塌,焊球间焊料相连形成短路( 图 2.b )。

元器件湿度越大→ 器件温度翘曲变化严重→ 板极焊接缺陷增加,

因此, J-STD-020 MSL 分类标准中,应加入回流峰值与之匹配的 MSL 对板极组装产生的影响,让SMT 厂家成功实现 PBGA 的无铅焊接。

BGA reflow 过程跷曲: 案例

PCB 跷曲与BGA 跷曲同样需管控:

对策:

确认BGA 防潮包装或烘烤;

防止BGA reflow 温度过高;

BGA corner 钢板锡量减少;

增加reflow Carrier , 减少PCB 变形度.

BGA reflow 过程跷曲:

注意: BGA warping 也会造成soldering open.

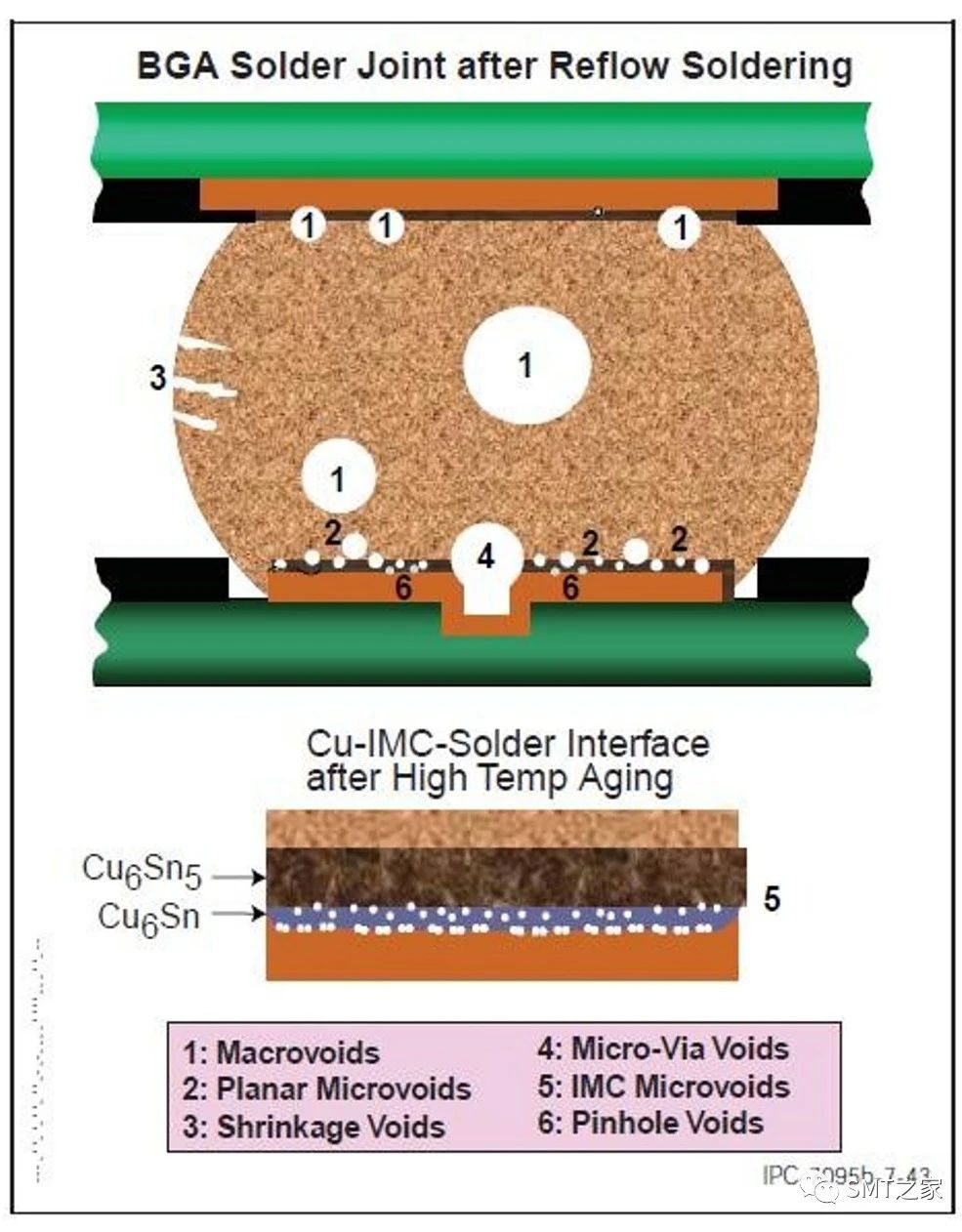

BGA 的不良类型----Void

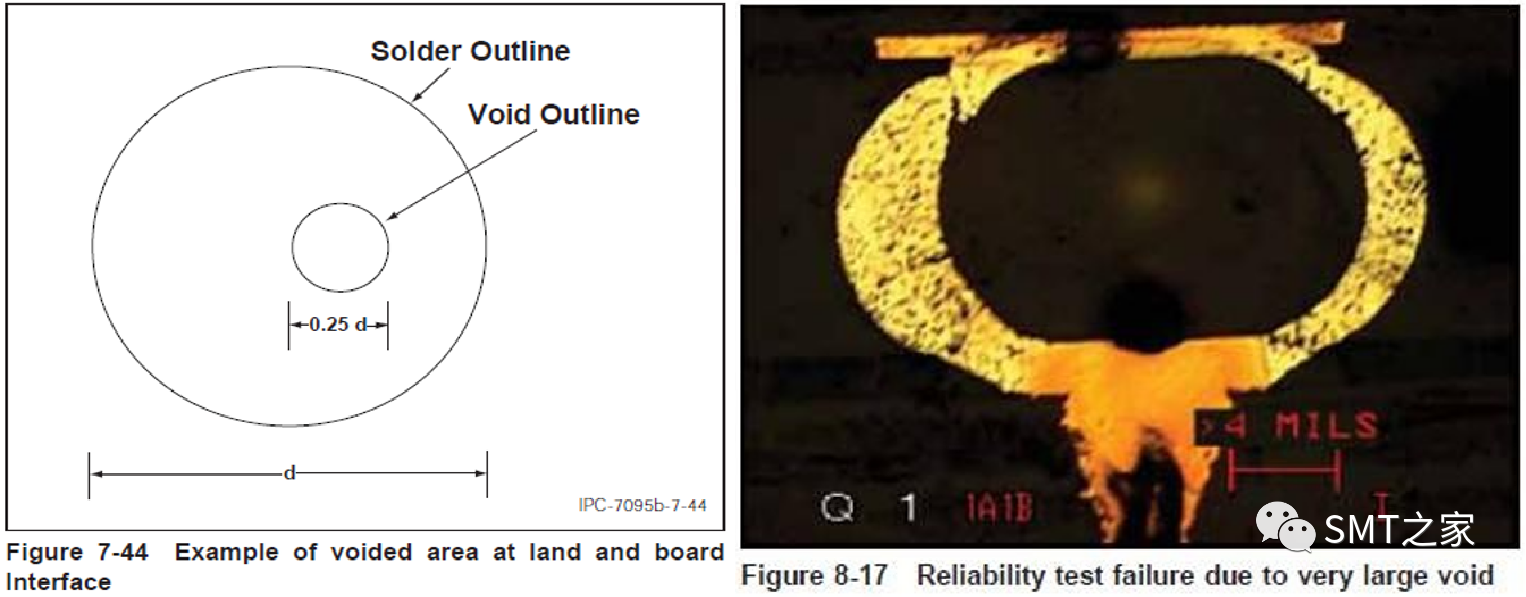

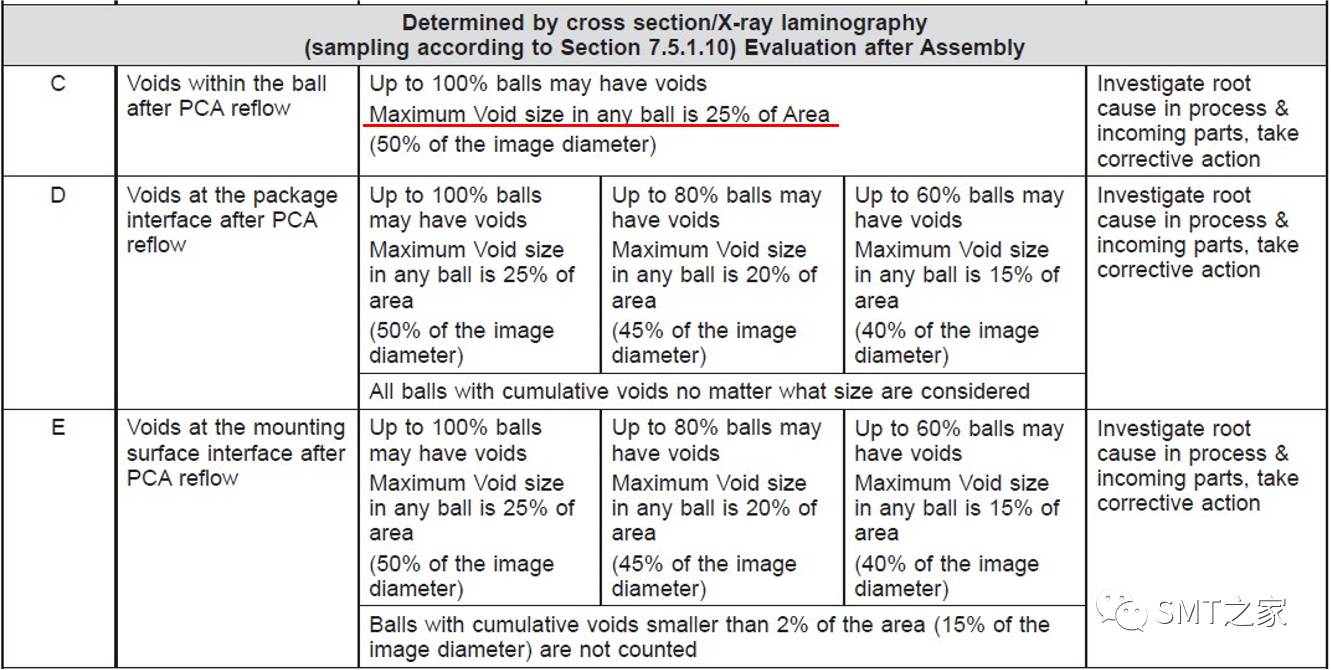

BGA 的不良类型----Void 的判定标准:

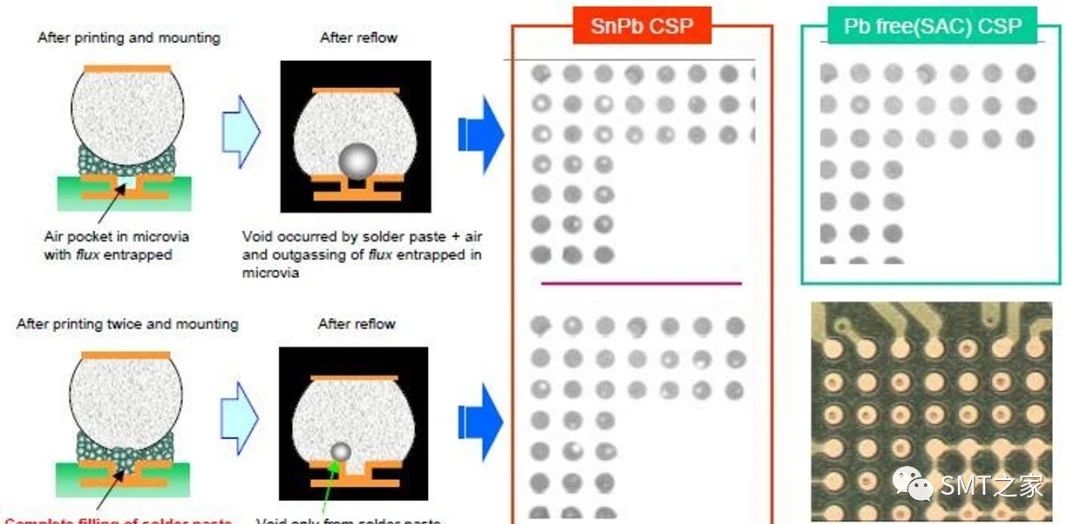

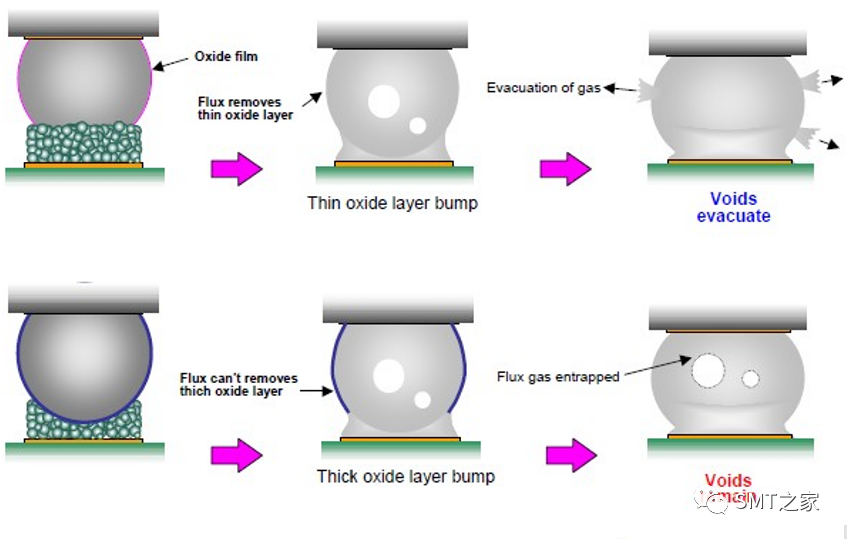

BGA 的不良类型----Void 产生原因

1.BGA 锡球内的气泡;

2.锡膏特性(Flux)

3.PCB 污染;

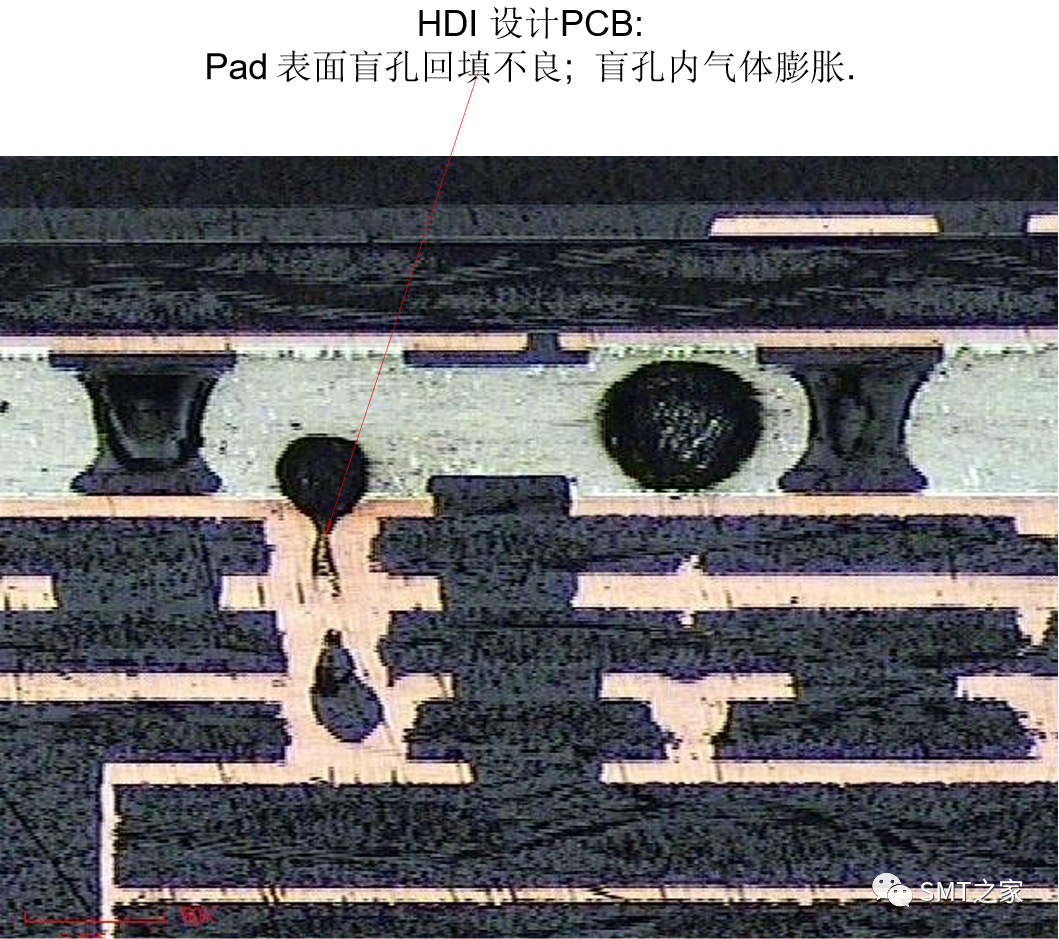

4.Pad 设计( VIA in Pad)

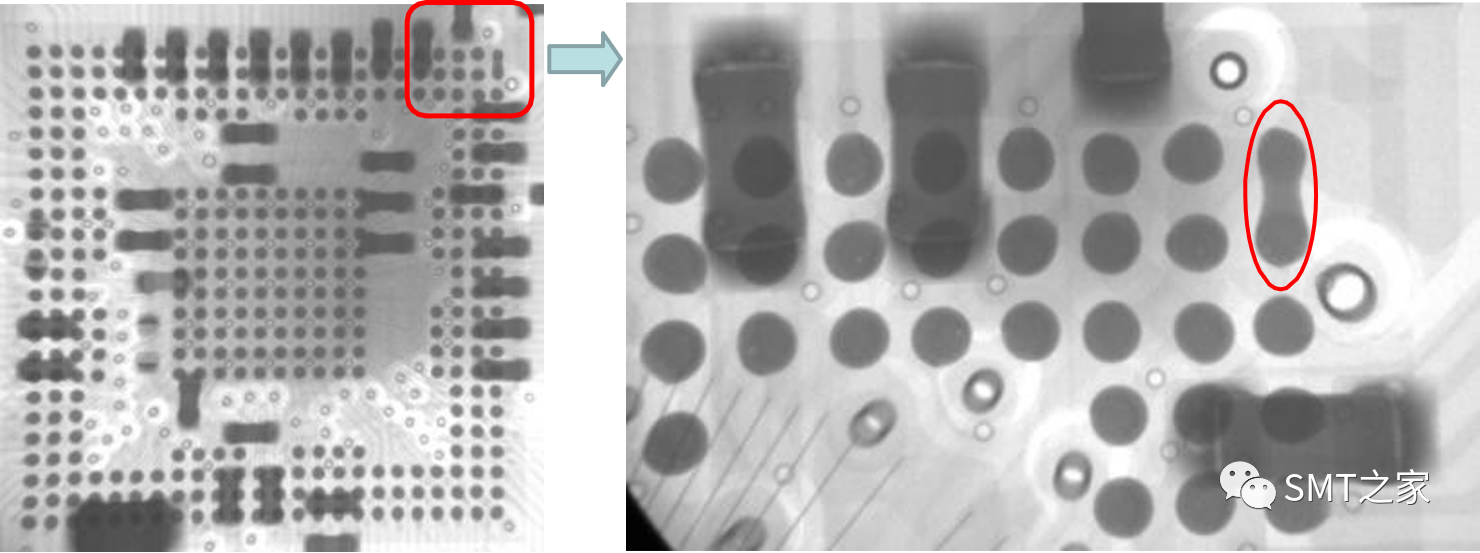

BGA void 造成solder short:

案例: D57 & D16

对策: 确保回填板转至下一制程,盲孔回填率均在80%以上;(盲孔塞孔率)

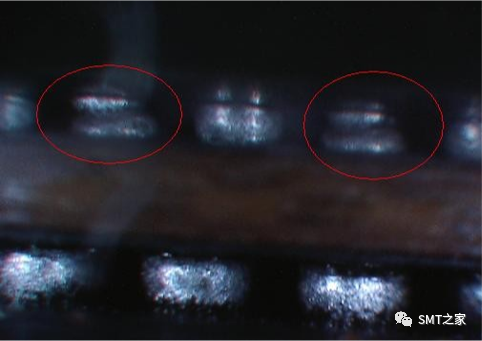

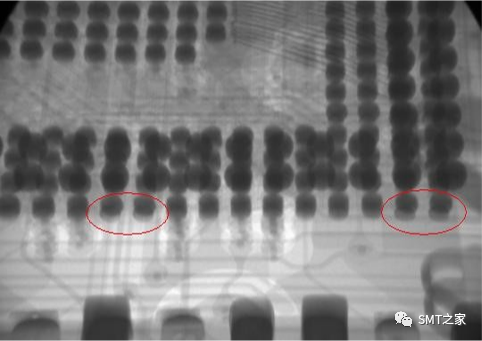

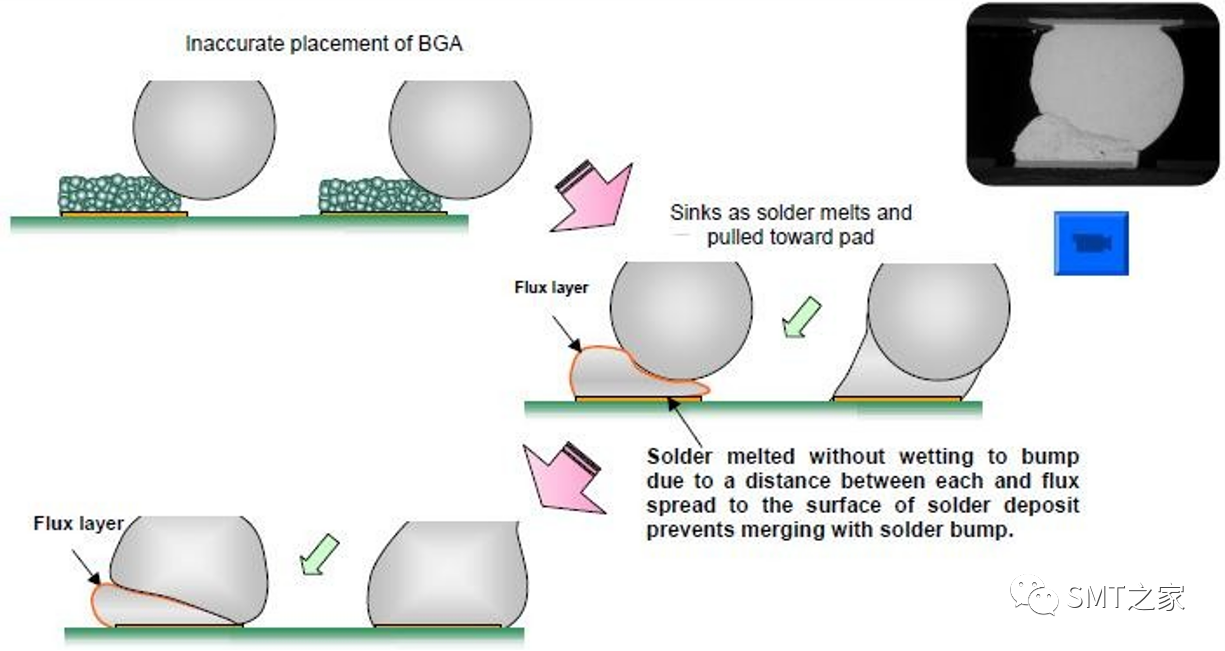

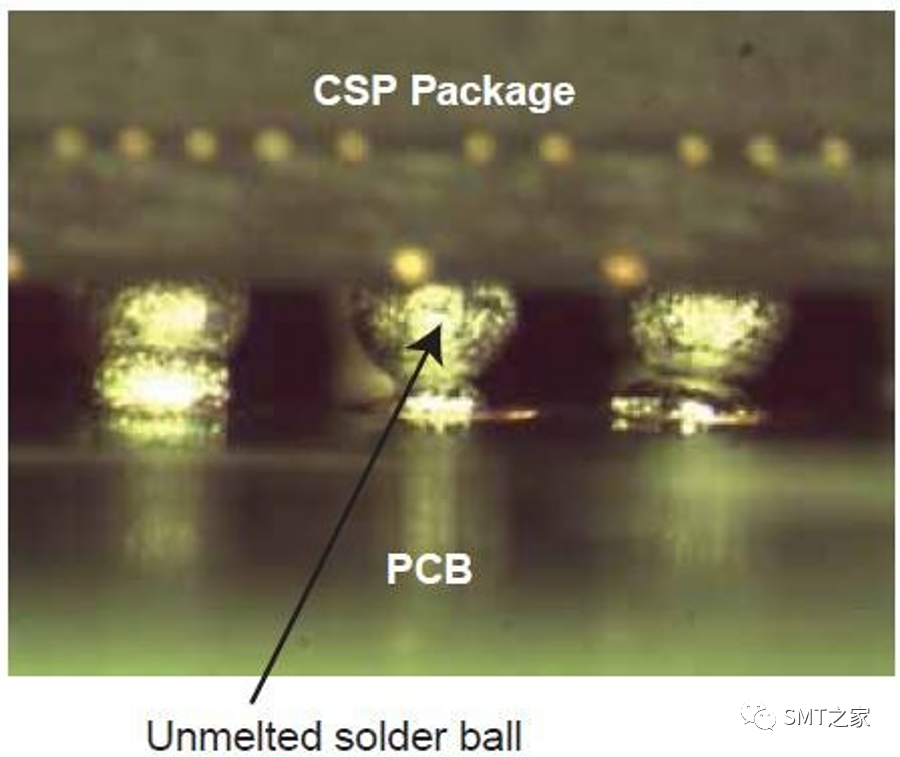

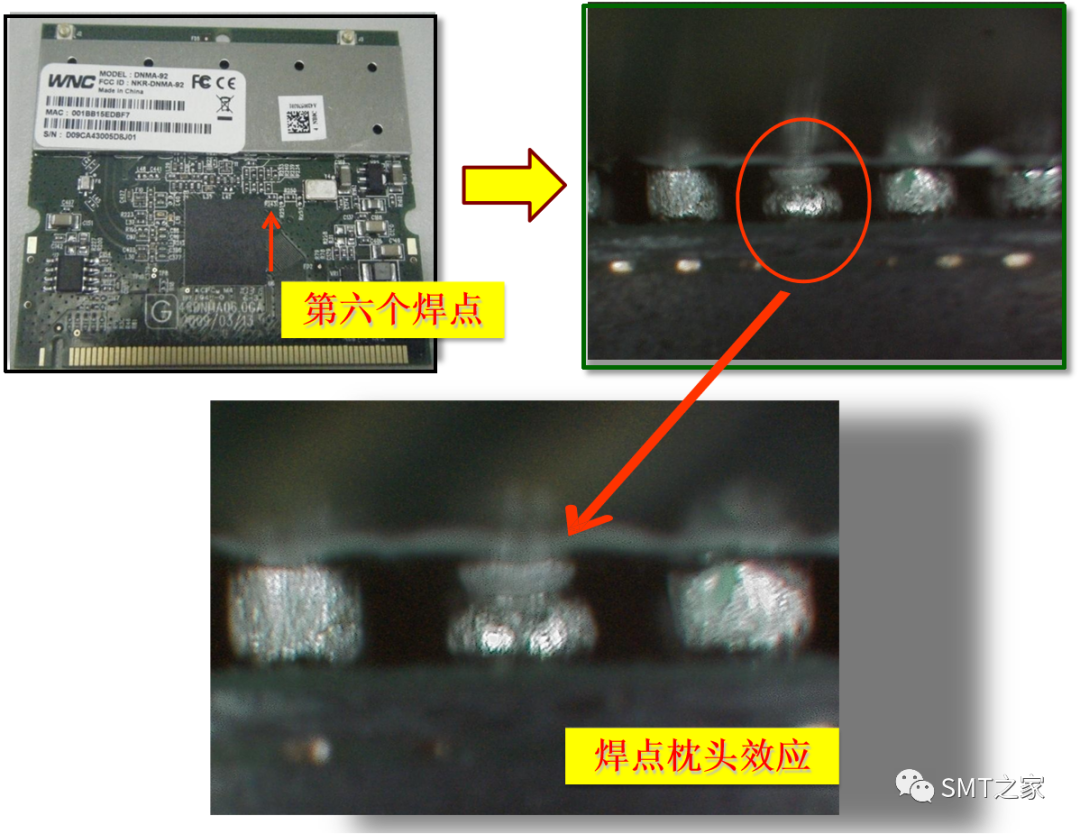

BGA 的”枕头效应 ”:Head In Pillow

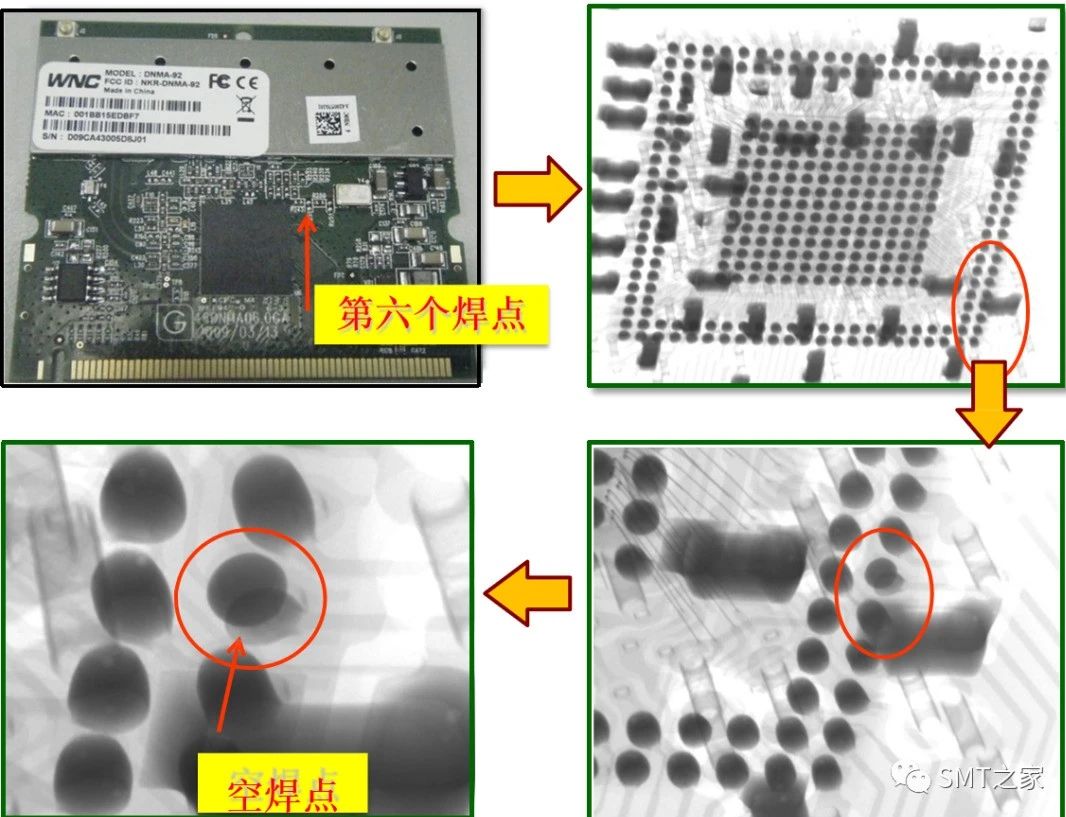

DNMA-92 U6 BGA Side-View Inspection

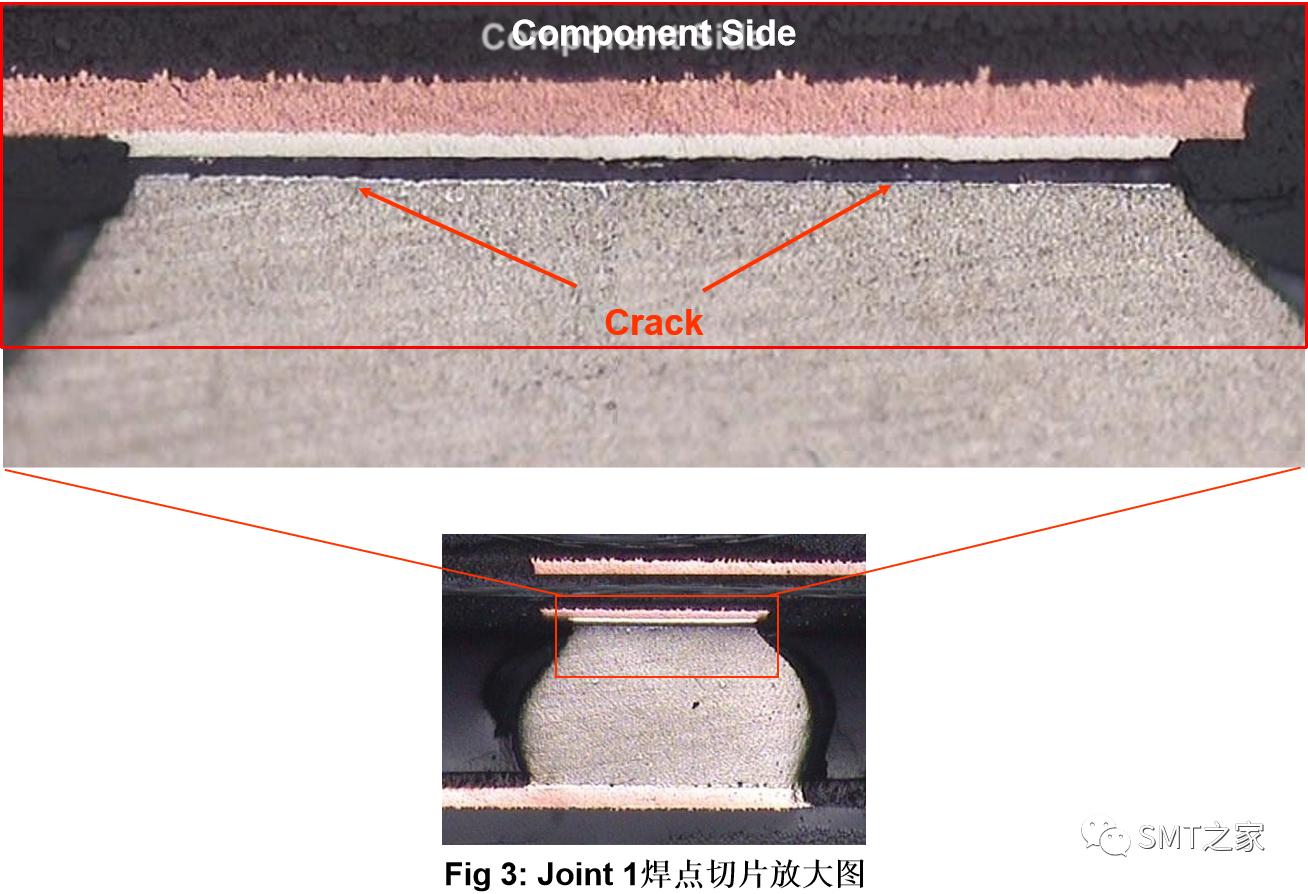

BGA 的”枕头效应 ”:Head In Pillow Joint A19

PCB Side

Component Side

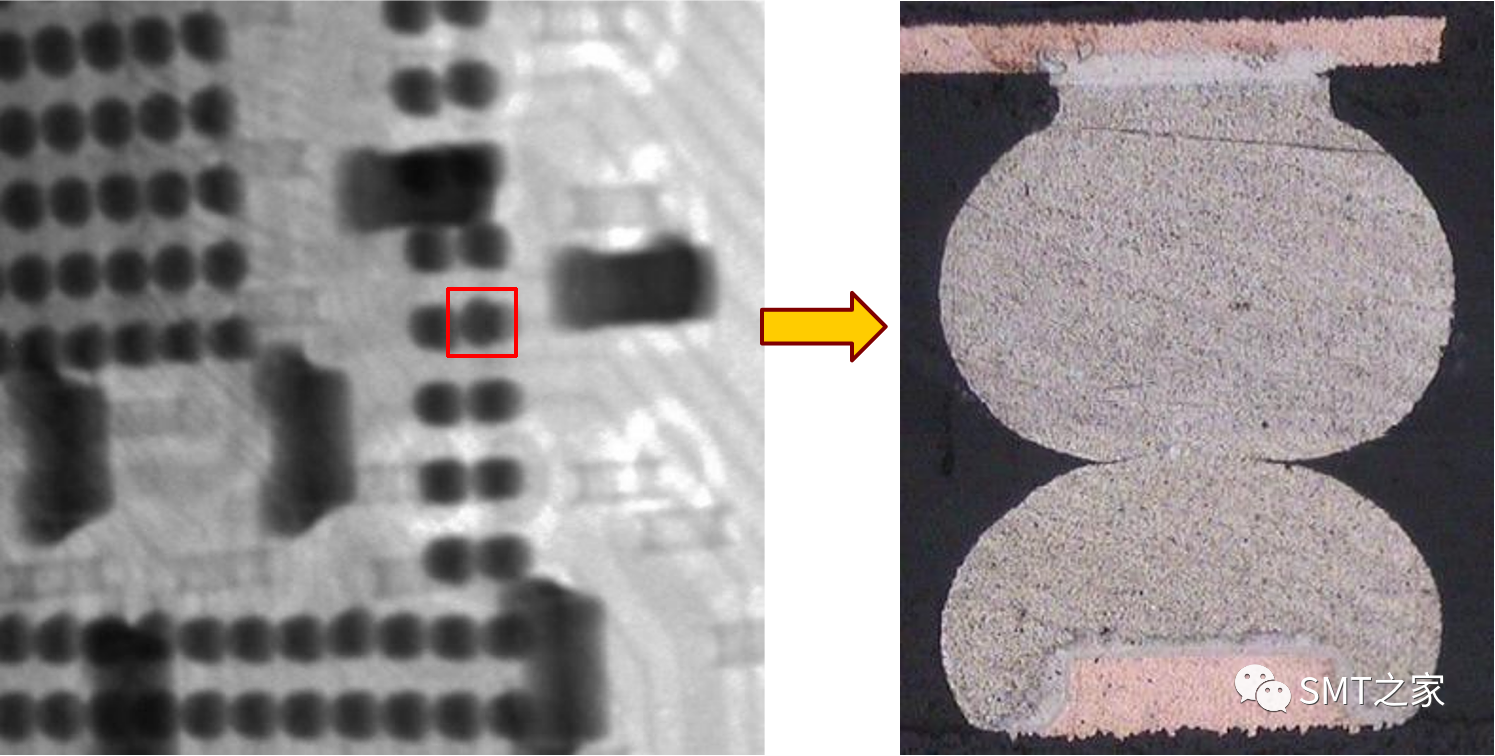

DNMA-92 U6 X-Ray Inspection:

DNMA-92 U6 Cross-section Inspection:

BGA 的”枕头效应 ”:

可能发生原因:

1.锡球的氧化/污染;

2.BGA 变形;

3.Reflow profile 问题(锡膏问题): flux 过早挥发失效;